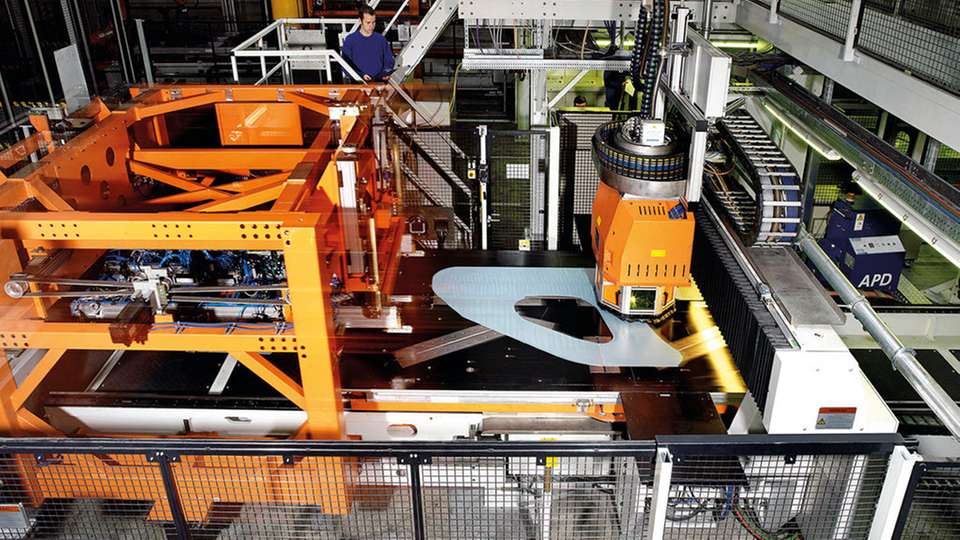

Früher war alles besser? Nicht bei Voestalpine Europlatinen. Denn damals gab es zwei Systeme zur Informationsaufbereitung: SAP und Excel. Die ERP-Lösung war für Kundendaten bis hin zum Auftragseingang etabliert. In der Produktionssteuerung dagegen wurde mit manuell erstellten Excel-Listen hantiert. Mehrfacherfassungen und Redundanzen sowie hohe Aufwände zur Auswertung von Produktions- und Logistikdaten waren die Folge. Die Datenintegrität war nicht gegeben, eine objektive Steuerung auf dieser Basis kaum möglich. Seit April 2015 ist bei Voestalpine Europlatinen die weltweit schnellste Laserschweißanlage in Betrieb, bis 2017 sollen die Kapazitäten weiter ausgebaut werden.

Um die komplexe Fertigung in den Griff zu bekommen, musste Excel durch ein MES abgelöst werden. IT-Koordinator Thomas Nolz berichtet: „Wir wollten ein MES mit Feinplanung inklusive Schichtplanung, Maschinenanbindung und einer Schnittstelle zum führenden System SAP – und das alles möglichst als Standardlösung.“ Am Ende der Auswahlphase fiel die Entscheidung auf Cronetwork des MES-Anbieters Industrie Informatik.

Mit der Einführung der MES-Lösung zielte Voestalpine auf eine flexiblere Produktionsplanung, die eine effizientere Administration und Produktion ermöglicht. Auswertungen sollten sich mit wenig Aufwand erstellen lassen. Dazu benötigt man eine anpassungsfähige und erweiterbare IT-Infrastruktur in der Fertigung, die sich in die Gesamt-IT des Unternehmens einfügt und auch eine flexible horizontale und vertikale Integration der Umsysteme ermöglicht. Kurz gesagt: Weniger Excel, mehr Funktionen.

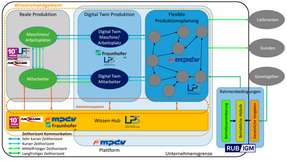

Darstellung der Prozesse

Laut Nolz waren mit der Umsetzung des Gesamtprojekts 15 Mitarbeiter rund 3000 Stunden beschäftigt. Anbieterauswahl, Vorarbeiten in SAP, Anbindung des Konsignationslagers der Lieferanten sowie Vorarbeiten in der Materialverfolgung bis hin zum Echtstart galten dabei als zu bewältigende Aufgaben. Die Implementierung verlief ohne größere Probleme, wie der IT-Koordinator erläutert: „Was uns sehr geholfen hat, waren die vorab angefertigte und durchdachte Prozessdarstellung und die Beharrlichkeit in der Definition der Standard-Prozesse.“

Nach Einführung der Cronetwork-Module mit den Bezeichnungen Feinplanung, BDE (Betriebsdaten), MDE (Maschinendaten), PZE (Personalzeit) für Bewertung und Personalplanung sowie Produktionsinfo mit KPI (Key Performance Indicators) deckt der Standard der Software bereits 85 Prozent der Anforderungen des Linzer Stahlunternehmens ab. Zusatzentwicklungen fanden hauptsächlich in der Erweiterung und im Ausbau bereits vorhandener Funktionen statt. Bei den Lagereinheiten wurde eine Funktion und Schnittstelle für Europlatinen entwickelt, die es ermöglicht, in Cronetwork erstellte Lagereinheiten an SAP zu übertragen und im SAP Warehouse Management, das im Versandlager eingesetzt wird, weiter abzuwickeln. Um das umzusetzen, wird über beide Systeme hinweg die gleiche Referenznummer verwendet.

Anforderungen abgedeckt

Insgesamt nutzen 160 Mitarbeiter des Zulieferers die MES-Lösung, darunter die technische Geschäftsführung sowie Mitarbeiter der Produktionsplanung – hier liegt der Schwerpunkt der Anwender – und natürlich in der Produktion. Das MES liefert Auswertungen zu Produkt- und Anlagenkennzahlen als Basis für Planung und Kalkulation und unterstützt das Controlling, das direkte (Cronetwork) als auch indirekte (SAP) Auswertemöglichkeiten nutzt.

In der Produktionsplanung dient das Modul Feinplanung als Fortführung zum SAP-MRP-Lauf (Material Requirements Planning). „Die PZE wird bei uns nur dazu verwendet, um unser komplexes Schichtmodell in Zusammenspiel mit der Feinplanung der Anlagen abbilden zu können. Dazu kommen die Betriebsdatenerfassung mit automatischer Erfassung der Stillstandszeiten aller Serienanlagen und teilweise auch die automatische Erfassung der Stillstandsgründe“, berichtet Nolz.

Auftragsbuchungen für Menge und Zeit, Auswertungen aller Art mit Kennzahlen, Mengen und Zeiten auf Basis von Anlagen und Produkten komplettieren die Nutzungstiefe des MES. „Sehr wertvoll sind auch Auswertungen zur Fehlerfindung bei Buchungen und zur Materialverfolgung, sowie Tagesberichte mit einer Kennzahlenübersicht auf Basis der Anlagen“, so Nolz weiter. Die nützlichsten Cronetwork-Funktionen sind für ihn die Feinplanung, die Maschinendatenerfassung mit automatischer Erfassung der Stillstandszeiten, der einfache Terminal-Buchungsvorgang sowie der Zugriff auf die Kennzahlen mit den zahlreichen Auswertungsmöglichkeiten.

„Die Abdeckung unserer ursprünglichen Anforderungen an die Software ist heute sehr gut“, bilanziert Nolz weiter. Abgeschlossen ist das Projekt damit noch nicht. So ist geplant, mit einer überarbeiteten Schnittstelle den Datenaustausch zwischen MES und ERP-System zu beschleunigen. Weiter soll eine Erstellung von Lagereinheiten nicht nur für Einlagerung und Verarbeitung im Versand, sondern auch für die gesamte Produktion möglich sein. Damit wird, auf Basis von Lagereinheiten, die Verwaltung und Findung von Material innerhalb des Produktionsprozesses erheblich vereinfacht.

.jpg)

.jpg)