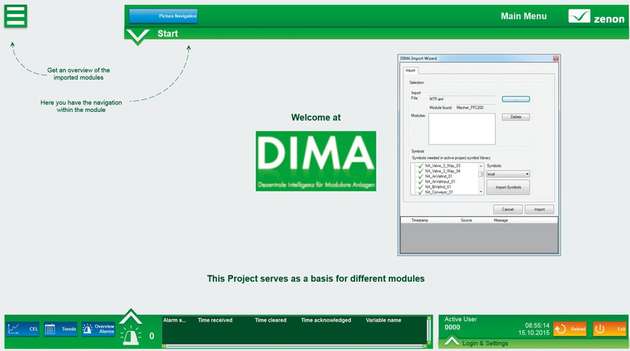

Mit DIMA (Dezentrale Intelligenz für Modulare Anlagen) hat Wago einen Ansatz für die Automatisierung modularer Produktionsanlagen präsentiert, der die Integration von intelligenten Modulen in einen Produktionsverbund stark verkürzt und eine spätere Umgestaltung des Prozesses deutlich erleichtert. Herzstück des Dima-Ansatzes ist das MTP (Module Type Package): eine standardisierte Beschreibung von Modulen, die alle Informationen enthält, die zur herstellerunabhängigen Integration eines Moduls in den Anlagenverbund erforderlich sind. Das MTP ist ein entscheidender Schritt, die Teilnehmer eines Wertschöpfungsnetzwerks digital zu beschreiben.

Im Frühjahr 2015 hatte sich die Namur dazu entschieden, den Dima-Ansatz von Wago zu übernehmen und weiterzuentwickeln. Parallel dazu hat Wago das Dima-Konzept prototypisch umgesetzt. Mit dem dazu entwickelten Anlagendemonstrator konnte Wago nicht nur beweisen, dass die Dima-Methode praktikabel ist, sondern der Austausch ganzer Anlagenmodule in weniger als drei Minuten möglich ist.

Dima leistet damit einen enormen Beitrag zu einer wandlungsfähigen Produktion – und die ist aktuell gefragter denn je. Denn im Umfeld von Losgröße 1, schwankenden Absatzmengen und sich regional verschiebenden Absatzmärkte, müssen Unternehmen über Produktionsprozesse verfügen, die universell, mobil, skalierbar, modular und kompatibel sind.

Wandlungsfähige Produktion fordert Intelligenz

Das wiederum erfordert Prozesse, die sich schnell anpassen lassen und beteiligten Geschäftspartnern relevante Produktionsdaten liefern, beispielsweise solche, die Auskunft über die Lieferfähigkeit geben.

Die Kombination von wandlungsfähigen Produktionsanlagen und der Notwendigkeit, Betriebsdaten und Lebenszyklusinformation lückenlos zu erfassen, abzuspeichern und auszuwerten, setzt voraus, dass jedes Anlagenmodul mit eigener Intelligenz ausgestattet ist. Denn intelligente Module können miteinander und mit dem Prozessleitsystem sprechen. Dadurch ist der Durchgriff von der Leitebene auf jeden Parameter der Anlage möglich; erhobene Daten lassen sich eindeutig zuordnen und analysieren, ohne in der Informationsflut zu verschwinden. Die Automatisierungskomponenten, die dazu eingesetzt werden, müssen über eine standardisierte Schnittstelle verfügen – eben so, wie es Dima mit der MTP-Schnittstelle vorsieht. Nur so ist die Vernetzung und Durchgängigkeit aller beteiligten Komponenten über den gesamten Lebenszyklus möglich – und damit auch Industrie 4.0.

Auf Basis einer solchen Modularität – der physischen Anlage genauso wie des Automatisierungssystems – ändert sich nicht nur die informationstechnische Kommunikation der Anlage, das Anlagenengineering oder der Anlagenbetrieb, sondern ebenso die ganze damit verbundene Wertschöpfung. Eine modulare Anlage kann während ihres gesamten Lebenszyklus aus einer Vielzahl von Modulen bestehen. Ein Modul kann wiederum in mehreren unterschiedlichen Anlagen eingesetzt werden. Der Lebenszyklus der Anlage unterscheidet sich dadurch deutlich von dem eines Anlagenmoduls. Dima nutzt diesen Umstand so, dass sich der Ertrag über die gesamte Wertschöpfungskette einer Produktionsanlage steigert: für den Modulhersteller, den Anlagenbauer und -betreiber.

Vorteile beim Modulengineering ...

Dima teilt den Prozess des Anlagenengineerings auf zwei Schritte auf: Das Engineering des Moduls und die Integration der Module in einen Produktionsverbund. Das Engineering des einzelnen Anlagenmoduls erfolgt durch den Modulhersteller. Damit der Modulhersteller das Know-how seines Moduls schützen kann und der Anlagenbetreiber sein Wissen über den Produktionsprozess, gibt es mit Dima zwischen beiden Ebenen eine neutrale Schnittstelle. Der Vorteil für den Modulhersteller: Er muss sein Anlagenmodul nicht mehr projektbezogen und kundenindividuell entwickeln und bauen, sondern als Serienprodukt herstellen. Ein „standardisiertes“ Modul kann vom Hersteller solide entwickelt, ausführlich getestet, langfristig verbessert und kurzfristig zur Verfügung gestellt werden. Das ist rentabler als kundenindividuelle Anlagenmodule in die proprietäre Umgebung des Anlagenbauers zu integrieren.

Der Vorteil für den Anlagenbetreiber: Er kann sich von unterschiedlichen Modullieferanten die „Best in Class“-Module zusammenstellen, ohne auf deren automatisierungstechnische Eigenschaften Rücksicht nehmen zu müssen. Auch wenn Module unterschiedlicher Hersteller zusammengefasst werden, erhält der Anlagenbetreiber auf Basis von Dima ein einheitliches Look-and-feel auf seiner Benutzeroberfläche. Dima arbeitet dazu mit einer Referenz auf Bedienbildbibliotheken.

Weil der Modulhersteller sein Anlagenmodul just in time in die Gesamtanlage liefert, reduziert Dima die Kapitalbindung des Anlagenbauers und ebenso die weiteren Kosten, weil kein eigenes Know-how für die Wartung der einzelnen Module vorgehalten werden muss. Und auch das Risiko sinkt für den Anlagenbauer, weil die Gewährleistung für die Module beim Lieferanten der Module liegt.

... und beim Anlagenengineering

Beim Anlagen-Engineering lädt der Anlagenbauer lediglich das MTP in das Prozessleitsystem und bindet das Anlagenmodul physisch an den Backbone an. Das Prozessleitsystem der Gesamtanlage und das Anlagenmodul können dann direkt miteinander kommunizieren – Plug-and-Produce. Der Vorgang benötigt weniger als drei Minuten pro Modul; gegenüber mehreren Tagen oder Wochen, die für das Engineering einer Anlage ohne Dima erforderlich wären.

Ist die Anlage aufgebaut, kann das Produktionssystem durch Dima schnell um- oder nachgerüstet werden, indem einzelne Anlagenmodule ausgetauscht oder im Rahmen eines Numbering-up mehrfach in den Produktionsverbund der Anlage integriert werden. Damit kann der Anlagenbetreiber flexibel auf sich ändernde Marktanforderungen reagieren.

Was für die Integration gilt, gilt ebenso für die Stilllegung einzelner Anlagenmodule; sie ist ohne Auswirkung auf die Gesamtanlage möglich, weil sie auf Ebene der Module erfolgt. Entsprechend kann der Austausch mit dem Modulhersteller vereinbart und von ihm durchgeführt werden. In diesem Zusammenhang wären sogar verschiedene Leasingmodelle denkbar.

Horizontale und vertikale Integration à la Industrie 4.0

Die Geschäftsprozesse von Modulhersteller und Anlagenbetreiber können auf Basis von Dima wesentlich stärker horizontal miteinander vernetzt werden, als es bis dato der Fall ist. Denn die Auswahl und Nutzung der Module ermöglicht eine enge Zusammenarbeit. In deren Rahmen definiert der Anlagenbetreiber lediglich eine prozesstechnische Funktionalität – der Modulhersteller bietet das Dienstleistungsbündel aus Verfügbarkeit, Service und Wartung dieser Funktionalität, die als Dienste in einem Modul gekapselt sind. Der Anlagenbetreiber lagert damit also Komplexität an den Zulieferer aus und kann sich so auf seine Kernkompetenzen fokussieren. Für den Modulhersteller entsteht der Benefit, permanent auf die Betriebs- und Nutzungsinformationen seiner Module zugreifen zu können. Das bietet ihm Möglichkeiten, die eigenen Module auf Basis dieser Daten kontinuierlich verbessern zu können.

Die vertikale informationstechnische Integration der Wertschöpfungsketten von Modulherstellern, Anlagenbetreibern und Anlagenbauern erfolgt über das Module Type Package – die digitale Beschreibung des Anlagenmoduls. Es wird automatisch aus dem Engineering-Werkzeug des Modulherstellers generiert und anschließend automatisch in das Prozessleitsystem des Anlagenbetreibers eingelesen.