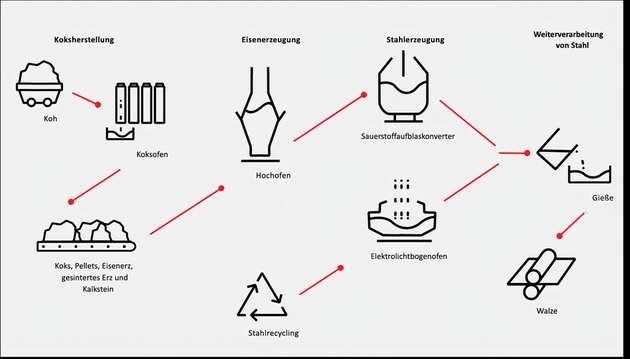

Die herkömmliche Stahlerzeugung verursacht erhebliche CO2-Emissionen, insbesondere durch den Einsatz von Kohle in zentralen Prozessen wie der Reduktion von Eisenerz im Hochofen und der Verarbeitung von Eisen zu Stahl. Die Stahlindustrie deckt 75 Prozent ihres Energiebedarfs mit Kohle, was sie zu einem bedeutenden Kohleverbraucher macht.

Technologien wie Elektrolichtbogenöfen und wasserstoffbasierte Verfahren könnten die Eisenerzeugung dekarbonisieren. Elektrolichtbogenöfen bieten eine nachhaltige Alternative, da sie elektrisch betrieben werden und Strom aus erneuerbaren Quellen nutzen können. Neue Verfahren, die Wasserstoff als Reduktionsmittel verwenden, könnten sogar eine vollständige Dekarbonisierung ermöglichen. Es ist jedoch zu beachten, dass sowohl Elektrolichtbogenöfen als auch Wasserstoffproduktion sehr energieintensiv sind.

Die Stahlproduktion verursacht 8 Prozent des weltweiten Energieverbrauchs und hat in den letzten 20 Jahren eine Verdoppelung der Treibhausgasemissionen erlebt. Angesichts einer prognostizierten Steigerung der Stahlnachfrage um 40 Prozent bis 2050 sucht die Industrie nach Wegen zu mehr Energieeffizienz, darunter die Verbesserung bestehender Prozesse und die Entwicklung neuer Technologien auf Basis von Wasserstoff und erneuerbaren Energien.

Prozesse mit erheblichen Verlusten

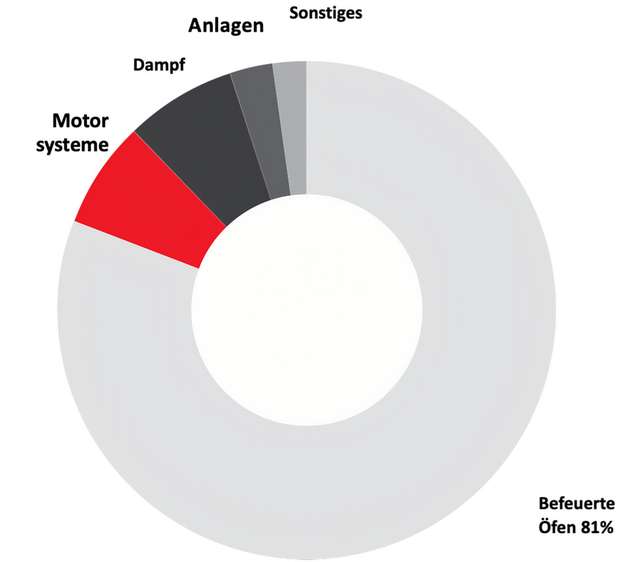

Der Großteil der Energie in der Eisen- und Stahlerzeugung wird von befeuerten Öfen wie Hochöfen beansprucht, die etwa 81 Prozent des Gesamtverbrauchs ausmachen. In Eisenhütten und Stahlwerken können bis zu 23 Prozent der zugeführten Energie durch ineffiziente Ausrüstung und Verteilung verloren gehen. Obwohl Motorsysteme nur etwa 7 Prozent zum Gesamtverbrauch beitragen, entfallen bis zu 70 Prozent ihres Energieverbrauchs auf ineffiziente Systeme. Insgesamt bieten sich in der Branche vielversprechende Möglichkeiten, den Energieverbrauch von Motorsystemen zu reduzieren, wobei die Implementierung entsprechender Verbesserungen einfach und schnell erfolgen kann und oft attraktive Amortisationszeiten aufweist.

Motorsysteme in der Eisen- und Stahlproduktion

Motorsysteme kommen in verschiedensten Anwendungen der Eisen- und Stahlerzeugung zum Einsatz. Dazu gehören Warm- und Kaltwalzanlagen, Gebläse, Lüfter, Pumpen, Kompressoren, Rollgänge, Förderanlagen und weitere Materialhandhabungssysteme wie Brückenkrane.

Nicht selten entfällt in diesen Anwendungen ein höherer Anteil des Energieverbrauchs auf Verluste als auf die tatsächliche Motorleistung. So kam eine Studie des US-Energieministeriums zu dem Ergebnis, dass in der Eisen- und Stahlindustrie bis zu 70 Prozent der für Motorsysteme eingesetzten Energie durch ineffiziente Systeme verloren gehen können.

Energieeffiziente Motoren

Motoren spielen eine entscheidende Rolle in Anwendungen wie Pumpen, Lüftern oder Kompressoren, und eine verbesserte Energieeffizienz kann die Gesamteffizienz erheblich steigern. Über 90 Prozent der Lebenszykluskosten von elektrischen Motorsystemen entfallen auf den Energieaufwand. Die Anschaffungskosten machen lediglich etwa 5 Prozent aus. Es ist festzustellen, dass viele Motoren über ihre erwartete Lebensdauer hinaus genutzt werden, wobei über 60 Prozent der Industriemotoren in bestimmten Märkten mehr als 10 Jahre alt sind.

Ältere Motoren weisen in der Regel höhere Verluste auf, weshalb Investitionen in moderne, energieeffizientere Motoren eine effektive Möglichkeit darstellen, Verluste, Energieverbrauch und Kosten über den gesamten Lebenszyklus zu reduzieren. Die Umstellung auf eine höhere IE-Effizienzklasse kann zu nachweisbaren Energieeinsparungen führen, da jede Klasse 20 Prozent weniger Motorverluste bedeutet. Daher sind IE4-Motoren etwa 20 Prozent effizienter als IE3-Motoren und 40 Prozent effizienter als Motoren der Klasse IE2.

Effizienz des gesamten Motorsystems

Die Verringerung von Motorverlusten ist zwar kostenreduzierend über die Lebensdauer eines Motors, jedoch sind Energieeinsparungen nur ein Aspekt. Der Einsatz von Frequenzumrichtern verbessert die Effizienz von Motoren, aber oft sind die Gesamtsysteme veraltet und erfüllen nicht die aktuellen Standards. In solchen Fällen kann eine Umrüstung auf einen Motor mit höherer Effizienzklasse erhebliche Einsparungen ermöglichen.

Bei Upgrades ist es entscheidend, die Effizienz des gesamten Systems zu berücksichtigen, da ineffiziente Komponenten die Vorteile im Motor zunichtemachen können. Motorsysteme können aus vielen Gründen ineffizient sein oder werden. Oft ist eine schlechte Wartung für einen deutlichen Wirkungsgradabfall verantwortlich. Bei Pumpen können regelmäßige Wartungsmaßnahmen den Energieverbrauch um schätzungsweise 2 bis 7 Prozent verringern. Auch überdimensionierte Geräte wie Motoren, Lüfter oder Pumpen mindern die Effizienz. Schätzungen weisen darauf hin, dass der Stromverbrauch durch eine Korrektur von überdimensionierten Pumpen um 15 bis 25 Prozent reduziert werden kann.

Frequenzumrichter

Der Einsatz von Frequenzumrichtern zur Motorsteuerung bietet erhebliche Vorteile für die Energieeffizienz von Motorsystemen. In der Eisen- und Stahlindustrie werden Lüfter und Pumpen häufig in Teillastbereichen betrieben und der Durchfluss mechanisch reguliert, was zu unnötig hohen Drehzahlen führt und Energieverluste durch Reibung und Wärme verursacht. Frequenzumrichter beheben diese Ineffizienzen, indem sie die Drehzahl und das Drehmoment direkt regeln, was eine präzise Steuerung des Durchflusses ermöglicht. Dies führt zu höherer Effizienz, eliminiert die Notwendigkeit mechanischer Durchflussregelung und reduziert damit den Energieverbrauch und die Kosten.

Die Senkung der Motordrehzahlen und Drehmomente durch Frequenzumrichter führt zu signifikanten Einsparungen, da der Stromverbrauch des Motors proportional zum Quadrat der Drehzahl ist. Unternehmen können durch die Installation von Frequenzumrichtern an Lüftern, Pumpen oder Kompressoren durchschnittlich eine 25-prozentige Reduzierung des Energieverbrauchs erreichen, mit möglichen Einsparungen von bis zu 50 Prozent und einer Amortisation der Investition in nur einem Jahr.

Pumpen

In der Eisen- und Stahlerzeugung kommen Pumpsysteme im Zusammenhang mit verschiedenen Gasen und Flüssigkeiten wie zum Beispiel Begleitgasen, Prozessluft oder Kühlwasser zum Einsatz. Wenn diese Pumpsysteme nicht regelmäßig gewartet werden, büßen sie im Laufe der Zeit an Effizienz ein. Zudem sind ältere Systeme insgesamt ineffizienter als moderne Anlagen. Schätzungen zufolge kann die Energieeffizienz von Pumpsystemen um 5 bis 10 Prozent gesteigert werden, wenn bessere Ausrüstung verwendet und die Reibung durch wirksamere Wartungsleistungen verringert wird. Werden Pumpsysteme optimiert, beispielsweise durch den Einbau effizienterer Pumpen, eine verbesserte Pumpenregelung, eine angemessene Dimensionierung von Pumpen und Rohrleitungen und die Nutzung von Frequenzumrichtern, sind weitere Effizienzsteigerungen von 10 bis 20 Prozent möglich.

Lüfter

Lüftersysteme in der Stahlproduktion, wie Ventilatoren und Absauganlagen, können ihre Effizienz durch die Auswahl des optimalen Lüftertyps, richtige Dimensionierung, verbesserte Luftstromgestaltung und den Einsatz von Frequenzumrichtern steigern. In der US-Stahlindustrie wird das Energiesparpotenzial für Lüftersysteme auf etwa 6 Prozent geschätzt. Praktisch gesehen können Energieeinsparungen je nach Anwendung erheblich variieren. Zum Beispiel können Frequenzumrichter in Sauerstoffaufblaskonvertern den Strombedarf um 20 Prozent senken, und in Kombination mit einem optimierten Lüftersystem sind sogar Einsparungen von bis zu 50 Prozent möglich.

Kompressoren

In der Eisen- und Stahlproduktion kommen verschiedene Kompressorsysteme zum Einsatz, von der allgemeinen Druckluftversorgung bis zur Luftzerlegung mit großen Kompressormotoren. Schätzungsweise gehen über 85 Prozent der zugeführten elektrischen Energie als Abwärme verloren. Dennoch bieten die meisten Systeme Möglichkeiten zur Effizienzsteigerung, darunter verbesserte Instandhaltung, Leckageminimierung, Einsatz von Filtern, richtige Dimensionierung von Kompressoren und Rohrleitungen, optimierte Steuerung sowie Frequenzumrichter.

Durch die Ergänzung von Rotationskompressoren mit Frequenzumrichtern lässt sich der Energieverbrauch in der Regel um bis zu 15 Prozent reduzieren. Zudem ermöglichen Wärmerückgewinnungseinheiten die Nutzung von 50 bis 90 Prozent der Kompressorabwärme. Angesichts des energieintensiven Prozesses der Luftzerlegung sollten effiziente Motoren und Kompressoren verwendet werden, um den Energieverbrauch und die Kosten zu minimieren.

Zusammenfassung

Die Eisen- und Stahlproduktion wird weiterhin einen hohen Energiebedarf haben. Es gibt jedoch klare Wege, die Energieeffizienz zu steigern und den Einsatz fossiler Brennstoffe zu reduzieren. Durch die Dekarbonisierung von Produktionsprozessen mittels Direktreduktionsanlagen, Elektrolichtbogenöfen und Wasserstofftechnologien sowie durch Modernisierungsmaßnahmen an Motorsystemen können Energieverbrauch und -kosten deutlich gesenkt werden. Investitionen in Technologien wie Frequenzumrichter haben oft kurze Amortisationszeiten und unterstützen Unternehmen bei der Erreichung von nationalen und globalen Klima- und Energiezielen.

Weitere Informationen über die Dekarbonisierung in der Eisen- und Stahlproduktion finden Sie hier bei ABB.

.jpg)