Der hohe Kostendruck hat auch einen positiven Nebeneffekt, wie Ralf Moseberg, Leiter des Geschäftsbereichs Industrial Automation bei Schaeffler, betont: „Bewährte Serienlösungen werden hinterfragt und die Suche nach effizienteren Konstruktionen und Lösungen beginnt – dann verstärkt auch entlang des gesamten Lebenszyklus der Maschinen und Anlagen. Dies deckt sich sehr gut mit unserem Angebot für die Lebensmittel- und Getränkeindustrie, angefangen beim Engineering bis hin zu einem effizienten Betrieb und einer optimierten Wartung.“

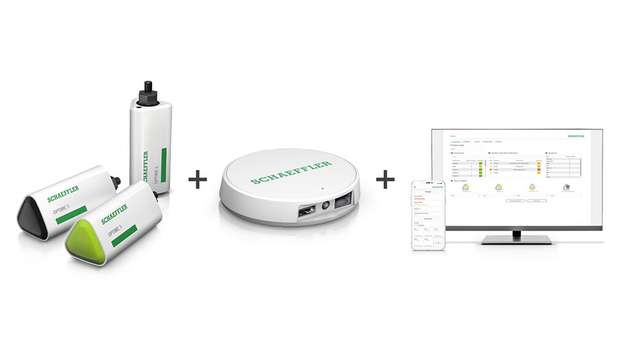

Eine IIoT-Lösung, die dabei hilft, mit sehr geringem Invest Produktionskosten zu senken, präsentiert Schaeffler auf der BrauBeviale 2023 (Halle 6, Stand 157) in Nürnberg. Das System soll so einfach in Betrieb zu nehmen sein, dass keinerlei Vorkenntnisse erforderlich sind. Dr. Dirk Wagner, Director of Product Management Schaeffler Lifetime Solutions bei Schaeffler, meint dazu: „Jeder Betreiber oder Instandhalter von Produktionsstandorten ist mit dem Schaeffler-Optime-Ecosystem in der Lage, mit minimalen Kosten rund 90 Prozent seiner Maschinen und Aggregate in Eigenregie auf Experten-Niveau zu überwachen. Mit dem Optime-Ecosystem behält man nicht nur den Überblick über den Gesundheitszustand der Maschinen, sondern auch über den Zustand der Schmierstoffversorgung der Anlagen. So wird der gesamte Workflow im Zusammenhang mit der Schmierung von Maschinen und Anlagen vereinfacht.“

Pumpen, Getriebemotoren und Aggregate kostengünstiger betreiben

Optime Condition Monitoring (CM) ist ein System zur automatischen Überwachung von Pumpen, Elektro- und Getriebemotoren, Lüftern, Wälzlagern und sonstigen Aggregaten mit konstanten Drehzahlen, wie sie in der Getränkeindustrie sehr häufig eingesetzt werden. Nach dem Befestigen des kabellosen Schwingungssensors sind in der Optime-App nur wenige Angaben zum Aggregat zu machen. Ein selbstlernender Algorithmus legt die Alarmschwellen fest, der neu installierte Sensor vernetzt sich selbstständig mit den anderen Optime-Geräten und für die Batterielebensdauer von mindestens fünf Jahren werden noch lange vor dem Ausfall des Antriebs Defekte alarmiert.

Entdeckt werden Lagerschäden, Fehlausrichtung der Welle, Unwuchten und weitere gängige Maschinenfehler. Das Risiko von ungeplanten Produktionsstillständen wird deutlich reduziert und damit der Jahresumsatz abgesichert. Wartungseinsätze werden vorausschauend planbar und deutlich kostengünstiger. Betreiber können mit Optime CM auf das jahrelange und teure Vorhalten von Ersatzteilen und Ersatzaggregaten verzichten.

Weniger Personal für Wartung und Schmierung

Bei Optime C1 handelt es sich um den ersten intelligenten automatischen Schmierstoffgeber am Markt. Das smarte Gerät ist Teil des Optime-Ecosystems und nutzt dieselben Technologien und Benutzerschnittstellen wie Optime CM, um die smarten Schmierstoffgeber in einer Produktionshalle automatisch miteinander zu vernetzen und im Blick zu behalten. Fehlschmierungen durch zu viel oder zu wenig Schmierstoff, falschen Schmierstoff, Verschmutzungen, verstopfte Zuleitungen zum Lager oder leere Schmierstoffgeber können als Fehlerquellen sicher vermieden werden. Das Wartungspersonal erhält jederzeit einen Überblick auf diejenigen Schmierstoffgeber mit einem kritischen Füllstand, mit einer Störung in der Schmierversorgung sowie auf Schmierstellen mit erhöhter Temperatur. Dies ermöglicht ein integrierter Temperaturgeber.

Die Umstellung von manueller auf automatische Nachschmierung hilft dabei, zu hohen Schmierstoffverbrauch und an den Lagerstellen austretenden Schmierstoff zu verhindern. Infolgedessen werden große Mengen an Wasser und Chemikalien bei der Reinigung eingespart. Noch wichtiger: Das Instandhaltungsteam tauscht nur noch gezielt Fettkartuschen aus. Excel-Listen und „Kontrollgänge“ gehören der Vergangenheit an. Bei größeren Anlagen sind signifikante Einsparungen an Personal und Schmierstoffverbrauch realisierbar.

Den Einstieg in die automatische Schmierung bietet die Conpect-Familie von Schaeffler. Diese Schmierstoffgeber versorgen Schmierstellen wie Wälz- und Gleitlager, Verzahnungen oder Ketten automatisch mit der richtigen Schmierstoffmenge. Abhängig von der Anzahl der zu versorgenden Schmierpunkte sind unterschiedliche Ausführungen erhältlich. Alle Kartuschen für die Concept-Schmierstoffgeber sind mit einem Schmierfett der Arcanol-Reihe oder als wiederbefüllbare Leerkartuschen erhältlich. Damit lassen sich die Concept-Geräte auch mit Fremdfetten außerhalb der Schaeffler Arcanol-Reihe betreiben.

Hygienisch und leicht zu reinigen: Spannlager in Kunststoffgehäusen

Spannlagergehäuseeinheiten sind in der Getränkeindustrie wichtige Zulieferteile. Schaeffler bietet insgesamt fünf Gehäusevarianten aus weiß eingefärbtem Kunststoff an: zwei Stehlager, zwei Zweiloch-Flanschlager und ein Vierloch-Flanschlager. Der glasfaserverstärkte Kunststoff PBT besitzt die FDA-Zulassung und ist sehr beständig gegen Feuchtigkeit, UV-Strahlung, Bakterien- und Pilzbefall sowie gegen viele chemische Medien. Die Befestigungsbohrungen wurden mit Edelstahleinsätzen verstärkt. Offene und geschlossene Schutzkappen sowie eine rückseitige Dichtung (Back-Seal-Dichtung) für die angeflanschten Ausführungen ergänzen das Programm. In der Ausführung FD bestehen alle Rillenkugellagerkomponenten aus Edelstahl. Der Innenring wird wahlweise mittels Gewindestift oder Exzenterspannring fixiert. Das allergenfreie Schmierfett der Lager besitzt die Zulassung nach Kategorie NSF H1 beziehungsweise erfüllt die Anforderung nach FDA21 CFR 178.3570 und ist Halal sowie Kosher zertifiziert.

Wenn der ROI passt: Mehrachssysteme, Roboter & Palettierer

Michael Heid, Leiter Geschäftsfeld Industriemaschinen bei Schaeffler, gibt Brauerei-Betreibern bei der Suche nach neuen Automationslösungen einige Hinweise, mit denen viele Zehntausend Euro pro Jahr eingespart werden können:

Sind Schneckengetriebemotoren in der Anlage vorgesehen, die dauerhaft mit einigen kW Leistung betrieben werden? Falls ja, suchen Sie nach Alternativen, denn der schlechte Wirkungsgrad der Schneckengetriebe bedingt hohe Stromkosten. Direktantriebe haben zwar höhere Anschaffungskosten zur Folge. Nach unserer Erfahrung können damit zum Beispiel in Sternverteilern im Vergleich zu Antrieben mit Schneckengetriebemotoren pro Anlage rund 4.500 Euro und 43 t CO2-Emissionen eingespart werden. Schaeffler bietet sowohl die Direktantriebe als auch die passenden Lagerungen dazu an.

In Sternverteilern werden sehr viele Linearführungen eingesetzt. Unsere Profilschienenführungen sind hinsichtlich der internen Schmierstoffverteilung sehr weit optimiert. Außerdem sind die Dichtungen reibungsreduziert (KIT 450). Rund 50 Prozent Schmierstoff und 70 Prozent Wartungskosten können Betreiber hier einsparen.

Die Belastung von Robotern für das Handling von Kisten und Fässern ist besonders gut kalkulierbar. Mit Gegengewichten kann der Strombedarf der Roboter gezielt gesenkt werden.

Das Mehrwegsystem hat zur Entwicklung von automatisierten Sortieranlagen geführt. Auch hier bieten wir dem Sondermaschinenbau von Linearführungen bis hin zu kompletten Mehrachssystemen ein sehr breites Portfolio an – geringe Verbräuche an Energie und Schmierstoff inklusive.