Nachhaltigkeit gehört bei der Breitenburger Milchzentrale (BMZ) zum Erfolgsrezept: Seit 1879 wird in der Gemeinde Breitenburg im Norden Deutschlands genossenschaftlich Milch produziert und vermarktet. Neben foliengereiftem Käse zählt Fassbutter zu den Spezialitäten der BMZ. Insgesamt verarbeitet das Unternehmen mit Sitz im schleswig-holsteinischen Itzehoe im 24-Stunden-Betrieb mehr als 240 Millionen Kilogramm Rohmilch im Jahr. Ein energieintensiver Prozess, bei dem es auf den Dampf ankommt: Um die Frischmilch verarbeiten zu können, braucht die Produktion Dampf für die Wärmetauscher. Von der sicheren Dampfversorgung der Molkerei hängen somit der Geschmack der Produkte, deren Haltbarkeit und Qualität ab.

Analyse des Energieverbrauchs

Lange setzte das Unternehmen auf die Dampferzeugung mit einem Erdgas- und einem Heizöl-Dampfkessel. Die CO2-Emissionen wollte man in Itzehoe nicht länger hinnehmen. Seit 2012 sammelt daher ein Energiedatenmanagement-System von Siemens kontinuierlich die Verbrauchsdaten der BMZ. 2019 bat die BMZ Siemens erneut um Unterstützung. Das Ziel: eine umfassende Energiestrategie, um die Produktion energieeffizient, nachhaltig, klimafreundlich, flexibel und damit zukunftssicher aufzustellen. „Die erhobenen Daten waren die Grundlage für das moderne Energiekonzept“, erklärt Stephan Müller in der Produktionshalle der BMZ. Er ist Energieingenieur und Siemens-Vertriebsbeauftrage für das Unternehmen in Itzehoe.

Strom effizient in Wärme wandeln

Ein wichtiges Stichwort im Konzept ist „Power to heat“ – die Umwandlung von Elektrizität in Wärme. In Deutschland, aber auch international spielt Strom für viele Produktionen eine immer größere Rolle, idealerweise vollständig erneuerbar erzeugt. Schon heute werden laut Umweltbundesamt rund 70 Prozent des in Deutschland produzierten Stroms von Industrie und Gewerbe, in Unternehmen für Handel oder Dienstleistungen verbraucht. Die Industrie benötigt allein fast die Hälfte (45 Prozent). Die Elektrifizierung schreitet voran.

CO2 sparen durch grünen Strom

Der Molkereibetrieb in Norddeutschland hat durch einen effizienten Hybridkessel zur Prozessdampfversorgung und mithilfe eines cleveren Lastmanagementsystems in einem Jahr rund 300.000 Euro gespart, unter anderem durch das Vermeiden sogenannter Stromlastspitzen. Auch der CO2-Verbrauch sinkt drastisch. Ein Beispiel einer effizienten und klimafreundlichen Energieinfrastruktur für die gesamte Lebensmittelbranche.

Energieexperten von Siemens schlugen der BMZ vor: eine Hybrid-Dampfkesselanlage zu installieren, integriert in ein automatisiertes Lastmanagementsystem und mit Erdgas und Strom als Energieträger flexibel und klimafreundlich zu betreiben. Durch den Einsatz von Strom aus erneuerbaren Energien für die Dampferzeugung im Hybriddampfkessel wird der CO2-Ausstoß im Vergleich zur Nutzung fossiler Brennstoffe verringert. Dieser Wechsel des Energieträgers und die Energieeinsparungen durch die Abwärmenutzung führen dazu, dass die BMZ jährlich in etwa 300 t weniger CO2 emittiert. Müller ist überzeugt, dass „hybrid zu betreibende Systeme und ein intelligentes Energiemanagement der Schlüssel für eine zukunftssichere Energieversorgung in der Industrie sind. Das gilt insbesondere für energieintensive Betriebe im Dauerbetrieb wie die BMZ, aber auch für andere Unternehmen aus der Lebensmittelbranche – etwa Getränkehersteller.“

Warum treiben Lastspitzen den Strompreis?

Eine Besonderheit in der deutschen Stromversorgung: Das durch schwankend eingespeiste erneuerbare Energien ohnehin ächzende Stromnetz soll möglichst nicht durch weitere Lastspitzen belastet werden. Diese können etwa entstehen, wenn stromintensive Maschinen gleichzeitig starten. Verteilnetzbetreiber legen daher mitunter hohe Netzentgelte beziehungsweise Nutzungsgebühren unter anderem für Spitzenverbräuche fest. Damit hängen die Energiekosten eines Betriebs nicht nur am Gesamtstromverbrauch, sondern auch an der Verbrauchskurve für einen Zeitraum (Stromlastgang).

Unternehmen können allerdings ein individuelles Netzentgelt beantragen und sich Gebühren vom Netzbetreiber zurückerstatten lassen (Netzentgeltrückerstattung), wenn sie bestimmte Kriterien erfüllen. Vereinfacht: Je weniger das Stromnetz belastet wird, desto größer die Rückerstattung. Sinnvoll kann es sein, große elektrische Verbraucher zeitversetzt einzuschalten. Oder: für einen gleichmäßig hohen Stromverbrauch zu sorgen (intensive Netznutzung) – im Fall der BMZ unterstützt durch ein intelligentes Lastmanagement. Viele Unternehmen erfüllen die Kriterien bereits, ohne es zu wissen.

Lastspitzen vermeiden und Netzentgelte sparen

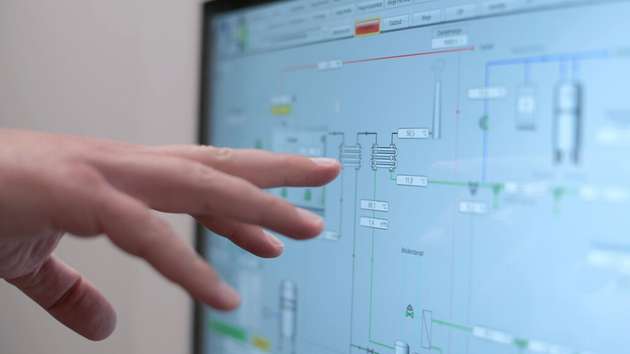

So funktioniert die Lösung: Das Steuerungssystem von Siemens hat den Stromverbrauch des gesamten Werksstandorts im Blick und schaltet darauf basierend am Hybriddampfkessel bei Bedarf automatisch von Strom- auf Gasbetrieb und umgekehrt. Stromlastspitzen werden stark vermindert. Der moderne Power-to-heat-Prozess glättet den Stromlastgang so, dass die Kriterien der intensiven Netznutzung eingehalten werden. Der Clou: Hieraus resultieren für BMZ Netzentgeltrückerstattungen in Höhe von 250.000 Euro pro Jahr.

Für eine resiliente Energieversorgung

Hinzu kommen weitere Energiekosteneinsparungen in Höhe von circa 50.000 Euro im Jahr durch die neue hocheffiziente Dampfkesselanlage und ihre Peripherie. Dazu trägt der Kesselwirkungsgrad von 95 Prozent bei. Durch die Modernisierung wird unter anderem Abwärme aus dem Abgas zur Vorwärmung von Kondensat und Frischwasser genutzt. Zudem sind auch die Abstrahlungsverluste vom Kessel reduziert. Das neue Hybridsystem trägt außerdem zu einer resilienteren Energieversorgung bei.

Heiko Junge, Betriebsleiter Breitenburger Milchzentrale, erklärt: „Durch den Einsatz von Elektroheizpatronen für die Dampferzeugung können wir mittlerweile zwischen zwei Brennstoffen wechseln. Wir sind nicht allein auf Erdgas angewiesen, sondern können Dampf zu einem Teil auch über Strom erzeugen, wodurch wir dem Ziel der Dekarbonisierung ein Stück näherkommen.“

Kriterien für Zuschüsse erfüllt

Durch die Energie- und Emissionsreduzierungen erhielt die BMZ darüber hinaus Investitionszuschüsse in Höhe von 200.000 Euro, aus der Bundesförderung für Energieeffizienz der Wirtschaft (BAFA-Modul 4). Geschäftsführer der BMZ Holger Schygulla ist von den Vorteilen überzeugt: „Wir konnten unsere alte Prozessdampferzeugung modernisieren und dank der Unterstützung unseres Partners Siemens für die Gesamtinvestition eine sehr gute Amortisationszeit von unter drei Jahren erreichen. Das Lastmanagement funktioniert sehr gut und wir sind sehr glücklich damit.“