Die Anlagenstände, die die IBS Paper Performance Group bei seinen weltweiten Kunden im Zuge von Umbauprojekten antrifft, sind äußerst unterschiedlich. Das zeigt Robert Rauchegger, Produktmanager im Bereich Automatisierung bei IBS, auf: „In der Branche werden sehr viele unterschiedliche Automatisierungs- und Produktionsansätze verfolgt, die wir bei unseren Projekten berücksichtigen müssen. Teilweise möchten Kunden unsere Produkte selbst in das eigene Prozessleitsystem integrieren und automatisieren. In anderen Fällen gibt es beispielsweise gar kein zentrales Leitsystem.“ Die Produkte von IBS müssen daher mit unterschiedlichsten Steuerungen und Prozessleitsystemen harmonieren.

Neue Möglichkeiten

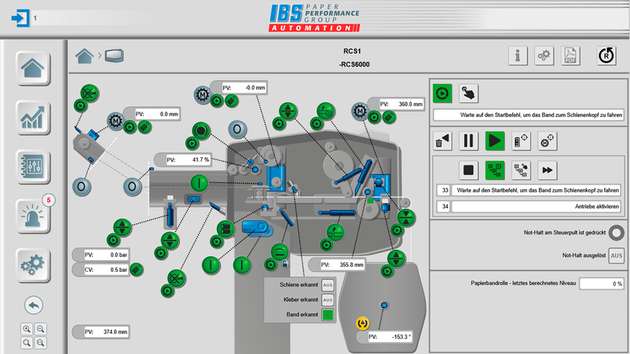

Die Teilsysteme von IBS wurden bislang über ein eigenes Panel an der Anlage bedient. „Der Funktionsumfang unserer bisherigen Visualisierung war eingeschränkt. Wollten wir zusätzliche Funktionalitäten einfließen lassen, so war das sehr aufwändig“, stellt Rauchegger klar. Das Unternehmen begab sich deshalb auf die Suche nach einer komfortablen und zukunftsfähigen Visualisierungslösung für seine Kunden, die IBS gleichzeitig die geforderte Flexibilität und Offenheit für den überaus breiten Markt bietet: „Wir wollten unsere Einzelanlagen sinnvoll in ein Gesamtsystem integrieren und unseren Kunden eine standardisierte und schnelle Schnittstelle bereitstellen, über die sie ihre Anlagen bedienen können.“ Mit Atvise hat IBS diese Lösung gefunden und setzt sie bereits seit einiger Zeit erfolgreich ein.

Einfache Integration ins Leitsystem

Durch die Offenheit von Atvise war die Entscheidung für Robert Rauchegger klar: „Da die Kommunikation der Visualisierungslösung auf OPC UA basiert, schlagen wir zwei Fliegen mit einer Klatsche: Zum einen können Kunden unsere Anlagenteile einfach in ihr Leitsystem einbinden und sie von dort aus über Web-Zugriff aufrufen und bedienen. Und zum anderen können wir sehr einfach Prozessdaten aller namhaften Steuerungshersteller übernehmen.“

Durchgängige Objektorientierung

Bei der Erstellung der Anlagenvisualisierung hat sich das objektorientierte Engineering für IBS als große Hilfe herausgestellt. Die Anpassung der Visualisierungslayouts an die jeweilige Applikation erfolge dadurch effizient, so der Produktmanager: „Mit Atvise definieren wir unsere Produkte als Objekte und platzieren sie dann ganz einfach dort, wo wir sie benötigen. Wir müssen nur das Layout an die jeweilige Anlage anpassen – die Produkte im Hintergrund sind ja dieselben. Das war früher bedeutend aufwändiger.“

Funktionsumfang ist erweiterbar

IBS nutzt einen großen Teil der Funktionen von Atvise und erweiterte diese noch um zusätzliche. Der inzwischen vorhandene Funktionsumfang der IBS-Visualisierung sei Dank der offenen Architektur von Atvise ein großer, betont Rauchegger: „Atvise bietet uns viele Features, die man eigentlich nur von mächtigen Leitsystemen kennt. Sogar das Rezeptur-Handling ist damit möglich. Man stellt sich bestimmte Rezepte vorab zusammen, lädt sie bei Bedarf auf die Steuerung und beeinflusst damit das Produkt.“ Aber auch die Möglichkeit, einen bestimmten Stand aller Parameter exportieren zu können, sei ein großer Vorteil, den man sonst nur von großen Leitsystemen gewohnt war. Integrieren Kunden die Teilanlagen von IBS in ihr Gesamtsystem, sind wichtige Hinweise zum Zustand des Teilsystems bereits in der Übersicht über Alarmsymbole schnell ersichtlich.

„Unsere Anlagen lassen sich direkt aus dem übergeordneten Leitsystem heraus parametrieren. Bisher musste der Bediener den Betriebszustand am Display direkt vor Ort bei der Maschine analysieren“, so der Visualisierungsexperte. In der neuen Visualisierung zeigen überdies Tooltips bei einzelnen Anlagenkomponenten präzise die Betriebsmittelkennzeichnungen vor Ort sowie die Bezeichnung von Sensoren und Aktoren an. Wertvoll sei auch die Möglichkeit, die Dokumentation der elektrischen Anlagen direkt aus dem Leitsystem heraus betrachten zu können – wie etwa Stromlaufpläne oder anlagenspezifische Benutzerhandbücher in der passenden Sprache.

Hilfe via remote

Etwa anderthalb Jahre wurde am Funktionsumfang der neuen Visualisierungslösung gearbeitet, bevor die ersten Systeme an Kunden ausgeliefert wurden. In diesem Zuge erweiterte die Gruppe auch ihren Remote-Service: Einerseits spielt IBS Visualisierungs-Updates für Atvise jetzt einfach aus der Ferne ein. Zudem bietet das seit jeher dienstleistungsorientierte Unternehmen auf Basis der von Atvise aggregierten Daten Remote-Unterstützung bei der Parametrierung an: „Wir sammeln die vielen Anlagendaten bei unseren Kunden und speichern sie auch dort. So können sie die Daten nutzen und wir können remote bei der Parametrierung helfen und auf Probleme hinweisen, die wir sehen“, so Rauchegger. Auch für IBS selbst sei es jedoch wichtig, die wachsende Anzahl von Daten der Anlagenteile zu sammeln und sinnvoll zu nutzen. Nur so könne man mit der immer schnelleren Entwicklungsgeschwindigkeit mithalten und seine Produkte kontinuierlich verbessern.

Für die Zukunft sieht sich das Unternehmen mit Atvise bestens gerüstet. Auch in der Papierbranche geht der Trend hin zur mobilen Bedienung von Prozessen. „Wir haben uns nicht zuletzt deshalb für eine Lösung auf Basis reiner Web-Technologie entschieden. Und mit Atvise bekommt man noch ein riesiges Paket an Funktionalität mit dazu“, schließt Rauchegger.