Viele Unternehmen haben sich bereits selbst ehrgeizige Verpflichtungen zur Dekarbonisierung auferlegt: Mehr als 6.000 haben das im Rahmen der Initiative Science Based Targets getan, 66 Prozent der Fortune-500-Unternehmen haben sich zu einem Netto-Null-Emissionsausstoß verpflichtet. Eine Analyse von Net Zero Tracker zeigt jedoch, dass nur vier Prozent der Netto-Null-Zusagen von einem klaren Plan begleitet werden, wie dieses Ziel erreicht werden kann.

Bei Unternehmen der diskreten Fertigung ist die Möglichkeit, Lieferketten und Produktangebote zu dekarbonisieren, an einem Wendepunkt angelangt. Ausgelöst durch die CSRD wird eine Welle der Dekarbonisierung entstehen. Und wir gehen davon aus, dass die Unternehmen Nachhaltigkeit auf eine neue Art und Weise angehen, ermöglicht durch die rasante Entwicklung digitaler Technologien wie KI, IoT und Product Lifecycle Management (PLM).

Sie werden einerseits eine führende Rolle dabei spielen, dass die Unternehmen der diskreten Fertigung ihre Nachhaltigkeitsverpflichtungen erfüllen. Andererseits werden diejenigen, die der digitalen Transformation und Produktneuerungen jetzt den Vorrang geben, bis 2030 ein jährliches Umsatzpotenzial in Milliardenhöhe erzielen können. Für 2024 sehen wir in diesem Zusammenhang fünf Trends:

1. Nachhaltigkeit und Rentabilität

Nachhaltigkeit wurde lange Zeit eher als Kostenstelle denn als wertschöpfender Faktor betrachtet: In einer von Capgemini im Jahr 2022 durchgeführten Studie waren 53 Prozent der Befragten der Meinung, dass die Kosten für Nachhaltigkeitsinitiativen größer sind als der potenzielle Nutzen. Im Gegensatz dazu stellte dieselbe Studie jedoch fest, dass Unternehmen, die der Nachhaltigkeit Vorrang geben, die Unternehmen übertreffen, die das nicht tun.

Die Einführung nachhaltiger Praktiken kann zwar mit Kosten verbunden sein, doch die langfristigen Vorteile wiegen diese Startinvestitionen häufig auf. Denn Nachhaltigkeit kann zu mehr Effizienz und Kosteneinsparungen, Entwicklungen, Risikoreduzierung und verbesserter Wettbewerbsfähigkeit führen. Das macht sie zu einem integralen Aspekt der Gesamtstrategie eines Herstellers anstelle einer bloßen Kostenstelle.

Wie McKinsey feststellt, „können Unternehmen, die gleichzeitig Kosten und Emissionen senken, Marktanteile gewinnen und weitere Dekarbonisierungsbemühungen durch die zusätzlich erwirtschafteten Mittel finanzieren. Führende Unternehmen gehen in der Regel die ersten 20 bis 40 Prozent der Dekarbonisierung an und senken gleichzeitig die Kosten, was zu einer Verbesserung des EBITDA führt.“

Man kann davon ausgehen, dass sich dieser Gedanke 2024 durchsetzen wird und Hersteller die Tatsache nutzen werden, dass Nachhaltigkeit und Rentabilität Hand in Hand gehen. Dank der Beschleunigung des digitalen Wandels in den letzten drei Jahren befinden sich Hersteller jetzt in einem Stadium der digitalen Reife, in dem sie Werkzeuge nutzen können, um ihre finanziellen Ziele mit der Dekarbonisierung ihres Produktangebots in Einklang zu bringen.

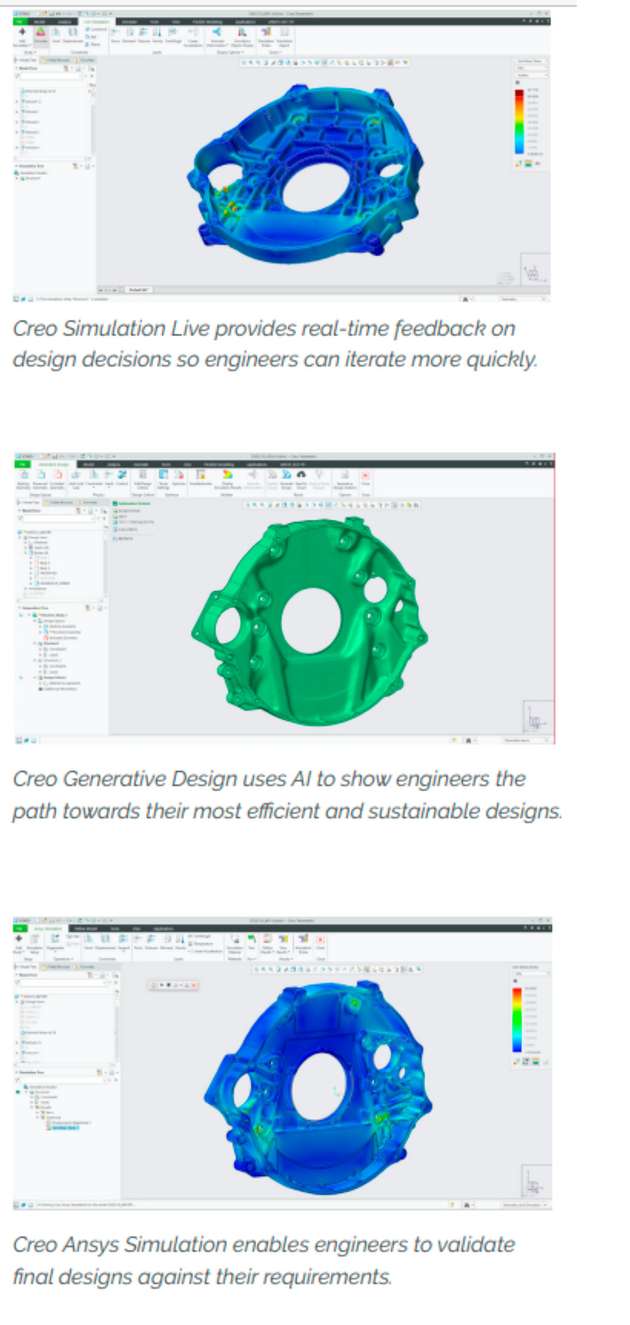

Ein Beispiel dafür ist das generative Design. Dabei definieren die Nutzer das Designproblem, eine generative KI ermittelt optimale Lösungen - darunter oft viele, auf die kein Mensch je kommen würde. So lässt sich in wenigen Stunden oder Tagen erreichen, wofür Konstrukteure allein Wochen oder Monate brauchen würden. Das öffnet die Tür für bisher nicht realisierbare Konstruktionen.

Zum Beispiel Cummins, der weltweit größte unabhängige Entwickler und Hersteller von Diesel- und Gasmotoren und ein führender Anbieter von Elektrifizierungssystemen, nutzt generatives Design und die 3D-Simulation der CAD-Software, um Teile zu entwickeln und zu testen, die 10 bis 15 Prozent weniger Material verbrauchen als herkömmlich konstruierte Teile.

2. Nachhaltigkeit als zentraler Faktor

Entscheidungen, die während der Produktentwicklung getroffen werden, sind laut Schätzungen für über 80 Prozent aller produktbezogenen Umweltauswirkungen verantwortlich. Die Auswahl von Materialien und Komponentenlieferanten ist in der Regel der zweitwichtigste Faktor für den Fußabdruck.

Bei energieintensiven Produkten wie Autos kann die Nutzung durch den Kunden einen noch größeren Beitrag leisten. Unterm Strich eröffnen Entscheidungen, die Scope-3-Emissionen verursachen, das größte Potenzial für deutliche Reduzierungen. So erwarten wir, dass Hersteller im Jahr 2024 Nachhaltigkeitskriterien zunehmend in ihre Designentscheidungen einbeziehen.

Zu den typischen Designkriterien gehören Kosten, Leistung, Risiko, Markteinführungszeit, Haltbarkeit, Zuverlässigkeit, Herstellbarkeit und so weiter. Mit der CSRD kommen Faktoren hinzu, etwa der CO2-Fußabdruck von Materialien, die CO2-Bilanz und der Dekarbonisierungspfad von Zulieferern, die Möglichkeit zur Wiederverwendung, Wiederaufbereitung und des Recyclings von Komponenten sowie die Energieeffizienz.

Besonders wichtig ist der Dekarbonisierungspfad von Zulieferern. Denn wir gehen davon aus, dass solche mit ehrgeizigeren Plänen gegenüber anderen bevorzugt werden. In der Konstruktionsphase wird Technologie der Schlüssel sein für die schnellen Iterationen im Produktdesign, die nötig sind, um die von der CSRD vorgeschriebenen Reduktionsverpflichtungen zu erfüllen.

CAD- und PLM-Tools werden eingesetzt, um Umweltauswirkungen von Materialien und Zulieferern zu bewerten und im Vorfeld das richtige Fertigungsverfahren auszuwählen, für Leichtbaukonstruktionen und 3D-Simulationen zur digitalen Überprüfung und Iteration von Konstruktionen, durch die weniger physische Prototypen nötig sind. Mit Hilfe dieser Tools zur frühzeitigen und häufigen Optimierung von Entwürfen und Fertigungsprozessen können Hersteller sowohl Neuerungen schneller umsetzen als auch Kosten senken.

3. IoT als unabdingbare Voraussetzung

Obwohl in der Regel nur ein bis zehn Prozent der Gesamtemissionen auf Fabriken entfallen, stellen sie einen erheblichen - wenn nicht den größten - Teil der betrieblichen Scope-1- und Scope-2-Emissionen dar, die Hersteller reduzieren können.

Das Internet der Dinge (IoT) spielt in Fabriken eine wesentliche Rolle bei der Optimierung des Energieverbrauchs, der Reduzierung von Abfällen und der Verbesserung der Gesamtanlageneffektivität (OEE). Viele Hersteller zögern jedoch noch mit der Einführung des IoT, weil sie Herausforderungen wie Implementierungskosten, Aufwand und Unterbrechungen als zu groß empfinden.

Wir gehen auch hier von einem deutlichen Schub durch die CSRD aus. Das IoT wird sich vom Wettbewerbsvorteil für frühe Anwender zum unverzichtbaren Bestandteil für jeden Hersteller entwickeln, der seinen Energieverbrauch und seine CO2-Emissionen reduzieren muss.

Denn mittels IoT-Sensoren zur Überwachung der Emissionen direkt aus den Fertigungsprozessen können Hersteller ihren CO2-Fußabdruck genau messen und die Vorschriften einhalten. Durch die Überwachung des Energieverbrauchs in Echtzeit können sie außerdem energieintensive Vorgänge identifizieren und Optimierungsstrategien zur Reduzierung des Gesamtenergieverbrauchs umsetzen.

CIMC, ein führender Anbieter von Logistik- und Energieausrüstungen, nutzt im Rahmen dieser Strategie IoT-fähige Energiemanagementsoftware, um den Energieverbrauch um 13 Prozent zu senken. Darüber hinaus ermöglicht das IoT auch die Bottlenck-Analyse, die automatisch die wichtigsten OEE-Beeinträchtigungen identifiziert und Herstellern so ermöglicht, Chancen zur Effizienzsteigerung und Abfallreduzierung zu finden. Wird die Analyse zu einem frühen Zeitpunkt im Produktionszyklus durchgeführt, lassen sich Fehler und Defekte weiter reduzieren und Abfall sowie Nacharbeit vermeiden.

4. Investitionen und modulares Design

Kreislaufwirtschaft ist ein fundamentaler Aspekt der Nachhaltigkeit zur Minimierung von Abfällen und der Förderung von Ressourceneffizienz. Wir rechnen damit, dass die Kreislaufwirtschaft für Hersteller im Jahr 2024 deutlich wichtiger wird, mit modularem Design als eine der wirkungsvollsten langfristigen Strategien zur Dekarbonisierung des Produktangebots.

Modulares Design beschreibt die Entwicklung von Produkten mit austauschbaren Komponenten, die leicht zerlegt, wiederverwendet, repariert, aufgerüstet oder recycelt werden können. So erhöht Modularität die Langlebigkeit und den Kreislaufcharakter von Produkten. Zudem ermöglicht sie eine effizientere Werkzeugherstellung und reduziert die Kosten für Produktvariationen.

Die Technologie wird dabei eine entscheidende Rolle spielen, denn ohne digitale Tools lässt sich die mit der Modularität einhergehende nachgelagerte Komplexität kaum bewältigen. Das kann so aussehen, dass Mitarbeitende an der Frontlinie mit digitalen Werkzeugen ausgestattet werden, die 3D-Arbeitsanweisungen bereitstellen sowie Anweisungen und Stücklisten automatisch nach ihren serialisierten Konfigurationen filtern.

5. Wendepunkt für Produkt-Service-Systeme

Die Einführung von Produkt-Service-System-(PSS)-Modellen ist seit vielen Jahren im Gange, aber ähnlich wie beim IoT zögern viele Hersteller aufgrund der Risiken und der Investitionen. Doch die Umstellung auf das kunden- und dienstleistungsorientierte PSS-Modell bringt viele Vorteile mit sich, darunter wiederkehrende Einnahmequellen und verbesserte Kundenbeziehungen.

Am überzeugendsten dürfte jedoch die erweiterte Herstellerverantwortung (EPR) für hochwertige Güter sein, die in der CSRD enthalten ist. EPR verlangt von Herstellern, dass sie für den gesamten Lebenszyklus ihrer Produkte verantwortlich sind. Das bedeutet, dass sie Wege finden müssen, um den Materialverbrauch zu reduzieren, die Wiederverwendbarkeit und Recyclingfähigkeit von Produkten zu verbessern und das Abfallmanagement zu optimieren.

Ein Produkt-Service-System bietet Herstellern Anreize, Produkte modularer zu gestalten und zu reparieren, ihre Lebensdauer durch Service zu verlängern und der Aufarbeitung, Wiederaufbereitung und dem verantwortungsvollen Umgang mit dem Ende der Lebensdauer Vorrang einzuräumen. Hier stimmen PSS-Modelle, Kreislaufwirtschaft und vorhersehbare Einnahmen überein, was PSS zu einer Schlüsselstrategie macht, um die in der CSRD dargelegten Nachhaltigkeitsziele zu erreichen.

Fazit

2024 wird es eine Mischung aus staatlichen Vorschriften, technologischen Fortschritten und dem Druck der Verbraucher für mehr Nachhaltigkeit geben. Wird es damit das Jahr sein, in dem leere Versprechen in die Tat umgesetzt werden? Das bleibt abzuwarten. Doch wir sehen für die diskrete Fertigung eine rosige, nachhaltige Zukunft.