Mit der zunehmenden Bedeutung der Elektromobilität gibt es auch immer mehr Tests und Simulationen für den Antriebsstrang für Elektro- und Hybridfahrzeuge. So wurde beispielsweise bei AVL List ein spezielles Test-Systemportfolio aufgebaut, das den ständig steigenden Anforderungen gerecht wird. Es zielt auf das Erreichen der Entwicklungsziele Funktionssicherheit, Lebensdauer, Entwicklungszeit und Kosten und damit letztlich auf die Produktion ab. Ergänzt wird dieses Portfolio durch Analyse-Tools zur Untersuchung physikalischer und elektrochemischer Effekte für unterschiedliche Anwendungen sowie durch Post-Processing- und Data- Management-Software. Dafür mussten zunächst Entwicklungs- und Testumgebungen geschaffen werden, mit denen die neu zu betrachtenden Basis-Komponenten wie Traktions-Batterie, E-Motor, Inverter, Lade-Elektronik und DC/DC-Konverter entwickelt, getestet, erprobt und validiert werden können. Als Basis sind programmierbare, leistungsstarke und hochdynamische Zwei-Quadranten-Gleichspannungsquellen eine Voraussetzung.

Spezialisierte Prüfstände

Systemprüfstände ermöglichen es, die Arbeitsweise des Prüfobjektes unter Einbeziehung aller weiteren daran beteiligten Komponenten (Sensoren, Aktoren, Steuergeräte, Fahrwerk, Getriebe, Traktions-Batterie) in all seinen Interaktionen zu validieren. Dabei werden neben den Prüfungen gemäß Normen und Standards insbesondere die Extrem-Arbeitspunkte des Prüflings als auch der Peripherie-Komponenten durchfahren, um Daten zur Berechnung der Systemlebensdauer zu erhalten. Weiterhin bietet der Zugriff auf die Komponenten und Steuergeräte die Möglichkeit der Simulation von Fehlern in Komponenten oder bei der Interaktion zwischen Komponenten sowie das gezielte Herbeiführen von extremen Fahrsituationen. Damit wird die Güte der Fehlerstrategie validiert, die gewonnenen Daten dienen der Berechnung von Fahrkomfort und Fahrsicherheit.

Die Bedienung und die Steuerung der Einzelkomponenten-Prüfstände sowie der komplexen Systemprüfstände (Antriebsstrang-Prüfstand, Leistungs-Elektronik-Prüfstand) und Prüffelder (E-Motoren Prüffeld, Batterie-Prüffeld) leistet ein Prüfstands-Automatisierungs-System. Es stellt neben der Bedienoberfläche alle Funktionen zur Automatisierung von und zur Messwerterfassung an Prüfständen und Testabläufen zur Verfügung. Speziell für die Messwerterfassung in der Elektromobilität stehen „High-Speed“-Erfassungsmodule zur Verfügung. Die Überwachung vordefinierter Messwerte und Kriterien ermöglicht automatisierten Prüfstandbetrieb im Schichtbetrieb. Software-Systeme zur Datennachbehandlung und Archivierung sichern die Vergleichbarkeit und Reproduzierbarkeit von Prüfabläufen. Weiter bietet das System Datenschnittstellen und Prozeduren zur Prüflings-Konditionierung, zum Prüfstands-Sicherheitssystem und für die Anbindung von Simulations-Lösungen.

Die steigende Komplexität der Prüfobjekte und die Forderung nach einer Beaufschlagung mit realen Testdaten führen zum Einsatz von Hardware-in-the-Loop-Systemen (HiL). Dabei tritt ein real existierendes Prüfobjekt in Interaktion zu einem Simulationssystem, das wiederum aus einem Datenmodell des zu simulierenden Objektes und der in Realität gewonnenen Betriebsparametern besteht (etwa bei Messfahrten).

Hardware in the Loop

Mit dem HiL-System zur Durchführung manöverbasierter Prüfläufe wird der Prüfling in eine virtuelle Straßen- und Fahrerumgebung eingebettet. Manöver bestehen aus 3D-Straßenmodell, Fahrermodell und Fahrzeugbeschreibung und können am Prüfstand über die Prüflaufbeschreibung parametriert werden. Es steht ebenfalls eine Prüflaufbibliothek zur Verfügung. Ein weiteres HiL-System basiert auf einem Simulations-Werkzeug und bildet auf Systemebene alle Komponenten eines zu prüfenden Antriebsstranges virtuelle ab, inklusive aller Betriebsparameter. Das Simulations-Tool besitzt Schnittstellen zu allen am HiL-Prüfstand genutzten Hardware- und Software-Komponenten und ist damit in der Lage mit diesen interaktiv Daten auszutauschen. So kann eine Komponente in einem real vorhandenen Antriebsstrang durch ein virtuelles Modell ersetzt werden. Dies erlaubt Prüfungen des Antriebsstranges bei fehlenden Komponenten, Optimierung von Komponenten im realen Prüfbetrieb und Änderungen am Antriebstrangkonzept bei gleichzeitiger Überwachung von Daten und Energieflüssen.

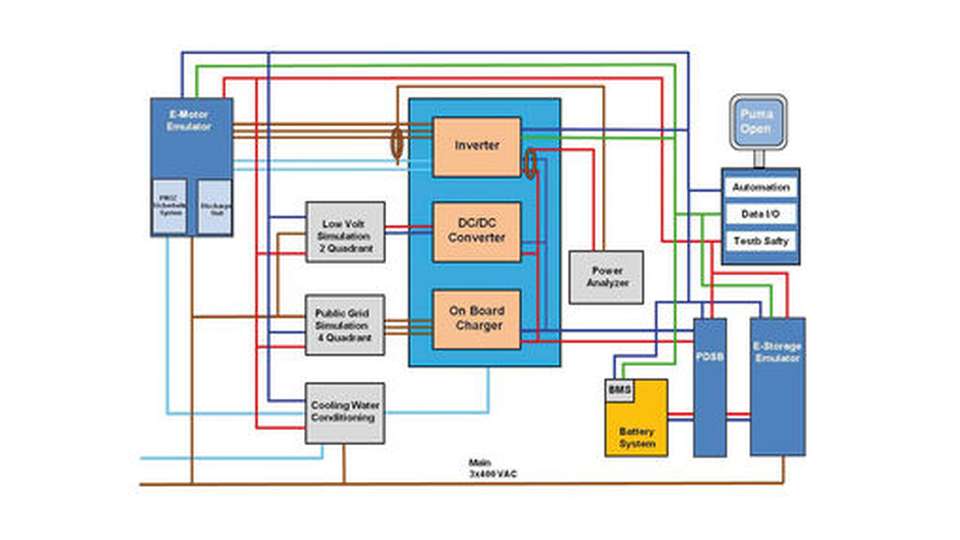

Die Integrationsdichte der Leistungselektronik führt dazu, dass die Hauptkomponenten im Antriebstrang von Hybrid- oder E-Fahrzeugen zusammengefasst in einem Modul integriert werden. Dies gilt für 48-Volt-Anwendungen, aber auch für Hochvoltanwendungen im unteren Leistungsbereich. Ein Beispiel zeigt einen Systemprüfstand, der es ermöglicht, drei Prüflinge – Inverter, DC/DC-Konverter und On-Board Ladeelektronik – einzeln, aber auch im Verbund zu prüfen und über eine Simulationssoftware mit realen Fahrprofilen zu beaufschlagen. Die Testdaten können anschließend genutzt werden, um die Dimensionierung der realen Fahrzeugbatterie, die über eine Switchbox zugeschaltet werden kann, zu überprüfen.

Der Systemprüfstand besteht dabei aus einem E-Motor-Emulator, der als Belastungs-Maschine für den Inverter fungiert, mit Spannungsversorgung und Entladeelektronik. Ein E-Storage-Emulator (Batterie-Emulator) versorgt den bi-direktionalen DC/DC-Konverter. Die On-Board-Ladeelektronik wird von einer 4-Quadranten-AC-Quelle gespeist. Die AC-Quelle emuliert Versorgungsnetze, kann Netzfehler darstellen, Harmonische messen und ist rückspeisefähig. Mit dem Poweranalyzer wird die Effizienz des Inverters an unterschiedlichen Arbeitspunkten gemessen. Die Power-Distribution-Switchbox dient der Verteilung der 48-Volt-Versorgung für den Inverter sowie für die Verbindung von Batterie und On-Board-Ladeelektronik. Bei Nur-Batterie-Betrieb schaltet die Switchbox den Batterie-Emulator ab.

Gesteuert wird der Leistungselektronik-Prüfstand vom Prüfstands-Automatisierungssystem „PumaOpen“, das die Steuerung des E-Motor-Emulators durchführt sowie die Messwert-Erfassung und das Prüfstands-Sicherheitssystem umfasst. Der E-Motor-Emulator und die integrierte Leistungselektronik ist an einen Flüssigkeits-Kühlsystem angeschlossen, das Automatisierungssystem steuert zusätzlich die Konditionierung der Leistungselektronik. Die Entwicklungs- und Prüfabläufe sowie die verfügbaren Testsysteme und Software-Werkzeuge sind geeignet, neben den originären Aufgaben aus der Automobilindustrie auch Aufgaben aus der Antriebstechnik und dem Bereich der Batterien für Landmaschinen, Baufahrzeuge, Bahntechnik, Schifffahrt und Netzstabilisierung wahrzunehmen.