Die Anfangsplanung liegt schon Jahre zurück: 2010 plante BMW eine neue Aluminiumschmelzerei für das Werk Landshut. Damals suchte der Autohersteller eine Möglichkeit, Wärmeenergie aus Abgas zurückzugewinnen. Zusätzlich sollte ein komplett neues Energiekonzept für den Standort entwickelt werden, das bis dahin aus drei Gaskesseln mit einer Leistung von je 16 Megawatt thermisch (MWth) und zwei Blockheizkraftwerken mit einer Leistung von je 1,4 MWth und 1,4 Megawatt elektrisch (MWel) bestand. Mit der Realisierung dieses Vorhabens beauftragte das Unternehmen im Rahmen eines Energie-Einspar-Contractings ein Konsortium aus der Arbeitsgemeinschaft Siemens und Ulrich Müller sowie dem Ingenieurbüro Gammel Engineering, das sich auf die individuelle Energieversorgung von Betrieben spezialisiert hat.

Zur Umsetzung in der Leichtmetallgießerei am Standort Landshut wird mit Hilfe von Gasbrennern in insgesamt sechs Öfen angeliefertes Aluminium-Festmaterial geschmolzen, wobei für gewöhnlich drei Öfen im Schmelz-Betrieb und drei im Warmhaltebetrieb laufen. Das Rauchgas, das dabei austritt, hat eine Temperatur von rund 640 Grad Celsius (°C). Zunächst war dort ein Feinstaubfilter nachgeschaltet. Um diesen nicht zu beschädigen, wurde das Rauchgas durch Zuführen von Fremdluft auf rund 200 °C abgekühlt und das Volumen damit auf das Zweieinhalbfache erhöht. Da sich der Feinstaubfilter jedoch als überflüssig herausstellte, war auch die Abkühlung nicht mehr notwendig. So wurde die Frage aufgeworfen, wie sich das Abgas anderweitig nutzen lässt.

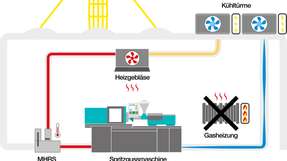

Die beteiligten Energieexperten konzentrierten sich zunächst auf eine lokale Lösung. „Erst war eine reine, direkte ORC-Verstromung unter Einsatz von ORC-Kolbenmotoren oder ORC-Turbinen im Gespräch. Später die Überlegung, die Energie lokal für die Kühlung der Leichtmetallgießerei, die direkt neben der Schmelzerei liegt, zu nutzen“, erklärt Projektleiter Florian Prantl von Gammel Engineering. ORC steht für Organic Rankine Cycle. Das ist ein Verfahren des Betriebs von Dampfturbinen mit einem anderen Arbeitsmedium als Wasserdampf. Schließlich betrachteten die Projektpartner nicht mehr nur die Leichtmetallgießerei, sondern bezogen auch den Energiebedarf des gesamten Werks in ihre Überlegungen mit ein. Dabei wurde explizit der ganzjährig vorhandene Kältebedarf in der Produktion betrachtet. Vor allem bei höheren Außentemperaturen muss freie Kühlung durch elektrisch betriebene Kältemaschinen an den Orten, wo sie gebraucht wird, ergänzt werden. Als Alternative können mit Warmwasser betriebene Absorptionskältemaschinen eingesetzt werden. „Bisher wurde Kälte mit Kompressoren erzeugt, was einen erheblichen Stromeinsatz bedeutet“, so Prantl.

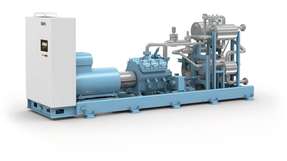

Zunächst standen Überlegungen im Raum, eine zentrale Kälteerzeugung und ein Kältenetz im Werk einzurichten. Dies stellte sich jedoch rasch als Irrweg heraus, da hohe Investitionskosten und eine Störung des Betriebsablaufs durch die Bauarbeiten notwendig gewesen wären. Außerdem wäre zu viel Energie im Leitungsnetz verloren gegangen. Als Lösung bot sich aber an, die Abwärme aus den Schmelzöfen in das bereits bestehende Heißwassernetz einzuspeisen. Berechnungen dazu ergaben, dass die Abwärme zudem ausreicht, um die vorhandenen Kompressionskältemaschinen durch neue mit Heißwasser betriebene Absorptionskältemaschinen zu ersetzen. Deshalb wurden zwei Kälteanlagen bei der Energiezentrale im Herzen des Werks errichtet, um den gesamten Betrieb mit Klima- und Prozesskälte zu versorgen. In Reihe geschaltet gewährleisten sie die geforderte Spreizung von 60 Kelvin (K) im Heißwassernetz (130/70 °C) optimal: Die erste Maschine nimmt 130 °C auf und gibt etwa 100 °C an die zweite ab, die in den Rücklauf mit 70 °C einspeist. Bei niedrigeren Außentemperaturen wie etwa im Winter wird weniger Kälte, dafür aber mehr Prozess- und vor allem Heizwärme benötigt, sodass eine der beiden Maschinen heruntergefahren oder auch kurzfristig abgeschaltet werden kann. Durch die Wärme-Kälte-Kopplung geht schließlich nichts von der Energie verloren. Die Berechnungen lassen auf eine vollständige Wärmenutzung von über 7.200 Betriebsstunden im Jahr schließen. „Mit den Absorptionskältemaschinen kann sich das Energiesystem dynamisch an Schwankungen bei Produktion oder Außentemperatur anpassen“, sagt Prantl.

Durch die Nutzung der Aluminiumschmelzerei als einen zweiten Einspeisungspunkt wird zudem die Kapazität des Wärmenetzes erhöht. „Gesamt betrachtet wurde eine sehr flexible Energielösung gefunden, mit der sich möglichst viele Produktions- und Funktionseinheiten versorgen lassen“, sagt der Projektleiter. Auch beim Wärmetauscher wurde eine unkonventionelle Lösung realisiert: „Wir haben uns nach Simulationen hier für Gleich- statt Gegenstrom entschieden: Wasser und Rauchgas durchströmen den Wärmetauscher in gleicher Richtung. Damit verliert man zwar minimal an Effizienz, doch wir vermeiden eine Taupunktunterschreitung und minimieren damit das Korrosionsrisiko durch aggressives Rauchgaskondensat.“

Schließlich wurde ein zusätzliches Blockheizkraftwerk mit einer Leistung von 2,4 MWth und 2,6 MWel installiert. „Mit den neuen Anlagen und den vorhandenen Kraft-Wärme-Kopplungs-Anlagen wird die Grundlast praktisch vollständig abgedeckt“, sagt Prantl. „Die bestehenden Kesselanlagen ergänzen lediglich bei Mittel- und Spitzenlasten.“ Wann und wie oft das nötig sein wird, wurde nicht dem Zufall überlassen. Anhand von Messungen der Vorgängeranlage simulierten die Projektingenieure ein Lastgangprofil für die neue Anlage. Der Plan, die Energie in den Kreislauf zurückzuführen und so Primärenergie und Emissionen einzusparen, ist aufgegangen: „Mit der neuen Anlage wird die Betriebszeit der Heizkessel deutlich reduziert sowie erheblicher Stromzukauf substituiert“, so Prantl.