Service- und Wartungsaufwände sind nicht nur in hoch performanten Prozessen eine entscheidende Stellschraube, über die sich die Total Cost of Ownership einer Fertigungsanlage reduzieren lassen. Vor diesem Hintergrund fragte die US-amerikanische Niederlassung eines namhaften deutschen Automobilzulieferers jüngst bei preeflow an.

Das Unternehmen setzt in seinem Prozess für das Schmieren der Komponenten ein Extremdruck-Schmiermittel ein, was vor Korrosion und Festfressen schützt. Zugeführt werden pro Schmierung je 100 mg Schmiermittel direkt aus einem Spender und unter Zuhilfenahme von Kolbenpumpen. Der eigentliche Dosiervorgang dauert 1,4 Sekunden.

Auf die anschließende 4-sekündige Pause folgt dann bereits der nächste Vorgang mit weiteren 100 mg zu dosierendem Schmiermittel. So ergibt sich eine tägliche Laufzeit von circa 21,75 Stunden an Wochentagen und je 11 Stunden für Samstag und Sonntag mit einer verkürzten Betriebsdauer.

Problemstellung: zu hohe Wartungskosten

Vor der Dosierung muss der Betriebsdruck von 40 bar heruntergeregelt werden, was als neuralgische Stelle im Prozess verifiziert wurde. Hier kommt es – bedingt durch die Trennung von Öl und Partikeln – zu Agglomeration. Das wegen seiner hohen Partikeldichte ohnehin schon extrem abrasive Schmiermittel bringt damit neben hohem Verschleißpotenzial auch Verstopfungen der Dosierdüsen mit sich.

Diese beiden Faktoren bedingen den Komplettaustausch aller Ventile im 4-Wochen-Turnus. Pro Ventil fallen Kosten von circa 1.000 US Dollar an. Hochgerechnet ergeben sich bei 30 parallellaufenden Anlagen daraus 360.000 US Dollar pro Geschäftsjahr. Diese unverhältnismäßig hohen Kosten wollte das Unternehmen reduzieren und sah in der technischen Modifikation der Dosieranlage Potenzial.

Vom Feld ins Labor: Versuchslayout und technische Einstellungen

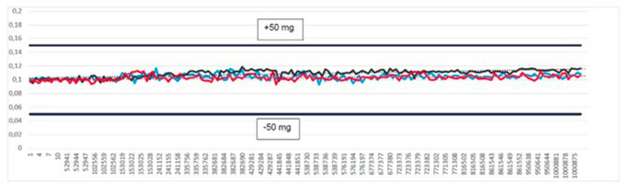

Das preeflow Team um Tobias Unger wurde mit einer Versuchsreihe beauftragt, um zu evaluieren, ob über eine Laufzeit von 30 Tagen etwa 228.000 bis 230.000 Dosierzyklen realisiert werden können. Die Vorgabe: Mengenabweichungen sind nur innerhalb min/max 50 mg zulässig.

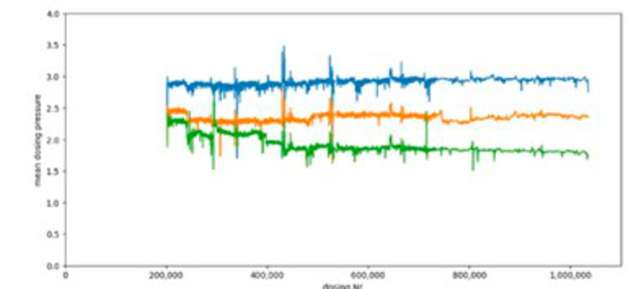

Zudem waren konkrete Aussagen und Bildnachweise zu den Auswirkungen des abrasiven Schmiermittels auf die preeflow Komponenten verabredet. Getestet wurde mit drei eco-PEN600 mit DC-beschichteten Rotoren + VisLas und unter Einsatz zweier eco-Control EC200 2.0. Um Motordaten aufzeichnen und exportieren zu können, wurde die Software erweitert. Zudem kam der flowplus-MONITOR QC zum Einsatz.

Zur Viskosität des zu testenden Produkts namens „Regular Grade Anti-Seize & Lubricating Compound“ waren keine Daten verfügbar. Details zum genutzten Öl und den Füllstoffen Graphit, Kupferflocken, Aluminiumpulver und Zinkoxid lagen vor Versuchsbeginn vor.

Der Versuch erfolgte auf Testaufbauten, die in T-Form angeordnet waren. Vorab wurde das Testmaterial umgefüllt, da die Anlieferung in deformierten Behältern erfolgte. Die in T-Form platzierten Dispenser wurden analog zu ihrer Anordnung „links“ und „rechts“ an entsprechende Steuergeräte angeschlossen und liefen im 2N-Modus (Synchronisationsmodus). Der mittlere Dispenser war mit einem Steuergerät verbunden, was im Standard-Modus (1K) betrieben wurde. Alle drei Dispenser waren zentral mit dem MT-XS verbunden. Kalibriert wurde auf eine angenommene Dichte von 1,24 g/cm3.

Die durchschnittliche Ausgangsmenge der ersten zehn Dosierschüsse nach Kalibrierung betrugen links und mittig je 0,100 g und im rechten Dispenser 0,099 g. Dosiert wurde nach Menge und mit einer definierten Geschwindigkeit von 3,750 g/min was einer Dosierzeit von 1,6 Sekunden entsprach. Die Pause zwischen den Shots betrug 0,4 Sekunden

Erfolgversprechend: Versuchsergebnisse

Nach 230.000 Shots haben sich die Innendurchmesser der Dispenser trotz der abrasiven Eigenschaften der Testsubstanz kaum messbar verändert. Der linke Dispenser nimmt jetzt statt 0,100 g mit 0,107 g unwesentlich mehr Material auf, der mittlere 0,103 g statt 0,100 g und der rechte statt anfangs 0,099 g jetzt 0,108 g. Aus diesen geringen Differenzen lässt sich ableiten, dass das abrasive Medium selbst bei einer sehr großen Anzahl Einzelshots nur unwesentlichen Einfluss auf die Materialqualität hat.

Der Versuch wurde aus Forschungsgründen nach Erreichen der Kundenvorgabe (230.000 Dosiershots) weitergeführt. Davon versprach sich das preeflow-Team konkrete Zahlen zur Dauer der Versuchsreihe bis zum Totalversagen des Systems. Wann treten Undichtigkeiten auf? Wann fällt der Dosierdruck? Fragen wie diese blieben selbst nach 1.000.0000 Dosiershots unbeantwortet, da keine signifikanten Änderungen messbar waren.

Selbst der sichtbare Verschleiß durch das abrasive Hochdruckschmiermittel hielt sich in Grenzen (links jetzt 0,106; mittig 0,114 und rechts 0,106). Die abschließende Sichtkontrolle zeigte zudem, dass alle Rotoren in hervorragendem Zustand sind. Die Statoren zeigen lediglich den erwartbaren Abrieb, der aber durchschnittlichen 3 Prozent (Außendurchmesser) beziehungsweise 8 Prozent immer noch nicht wesentlich vom Original abweicht.

Fazit

Mit diesen Werten konnte der Beweis geführt werden, dass die kundenseitig geforderte Menge von 230.000 Dosierschüssen um ein Vielfaches überschritten werden kann und selbst dann unter Laborbedingungen noch keine Ausfallerscheinungen messbar sind.

Der Wechsel von Kolbenpumpen zum eco-PEN600 garantiert dem Kunden damit nachweisbare Einsparungen, da die lange Dosierdauer einen 4-wöchentlichen Pumpenwechsel obsolet macht. Zudem reduzieren sich selbst im Langzeiteinsatz die eco-PEN600 Wartungskosten noch einmal, da nachgewiesen wurden, dass die DC-beschichteten Rotoren verschließfrei arbeiten und die Abweichungen der Dosiermenge beim Einzelschuss aufgrund ihres niedrigen Wertes zu vernachlässigen sind (max. plus → 18,9 mg / max. minus → 7,3 mg).

Das gesamte Equipment zeigte – beginnend beim Dispenser – keine Undichtigkeiten. Weder dort noch an Rohrleitungen und Armaturen konnten ölhaltige Substanzen verifiziert werden. Qualitätsmängel durch Viskositätsunterschieden waren ebenfalls nicht nachweisbar. Es kann davon ausgegangen werden, dass durch ein Nachkalibrieren die erreichte Zahl von 1.000.000 Dosiershots mit vergleichbarer Qualität und ohne Materialermüdung erhöht werden kann.

.jpg)

.jpg)