Zellkulturen und Fermentationen sind zentrale Prozesse in der Biopharma-Produktion, die für die Herstellung von therapeutischen Proteinen, Impfstoffen und anderen biologisch aktiven Molekülen unerlässlich sind. Eine präzise Steuerung von Parametern wie Temperatur, Sauerstoffgehalt und insbesondere des pH-Werts ist dabei von größter Bedeutung. Selbst geringe Abweichungen können das Zellwachstum beeinträchtigen, die Produktion signifikant reduzieren oder im schlimmsten Fall zu Batch-Verlusten führen. Um diese Prozesse optimal zu steuern, sind pH-Sensoren, die zu jeder Zeit verlässliche pH-Werte zur Verfügung stellen, unerlässlich. Diese müssen jedoch regelmäßig kalibriert und gereinigt werden, um Sensordrift und andere Messabweichungen zu vermeiden.

Traditionell wird die Kalibrierung in vielen Unternehmen manuell vorgenommen: Der Vorgang ist sehr zeitaufwendig und unterbricht den Prozess: Ein Mitarbeiter muss sich in den Reinraum einschleusen, den Sensor ausbauen, reinigen, nacheinander in unterschiedliche Pufferlösungen halten und warten, bis der pH-Wert stabil ist – ein Prozess, der nicht nur zu langen Anlagenstillständen, sondern auch mögliche Fehlerquellen führt.

In der Biopharma-Produktion stellt der Verlust einer Ladung nicht nur einen erheblichen finanziellen Schaden dar, sondern kann auch die Verfügbarkeit kritischer therapeutischer Produkte beeinträchtigen. Manuelle Kalibrierungsprozesse bergen ein hohes Risiko für Fehler, sei es durch mechanische Beschädigungen der Sensoren, Unstimmigkeiten bei der Handhabung der Pufferlösungen oder Abweichungen bei den Kalibrierintervallen. Diese Fehlerquellen können dazu führen, dass die pH-Werte der Produktionslösung nicht exakt überwacht werden, was zu einem suboptimalen Zellwachstum und letztlich zur Unbrauchbarkeit ganzer Chargen führt. In der Praxis wurde dokumentiert, dass bei bestimmten Prozessen selbst geringste pH-Abweichungen das Gleichgewicht der Fermentation stören und die Produktion signifikant verringern können. Ein unbemerkter Kalibrierfehler kann also nicht nur die Produktqualität beeinträchtigen, sondern im schlimmsten Fall einen vollständigen Chargenverlust zur Folge haben und dies stellt nicht nur einen großen finanziellen Schaden dar, sondern kann auch die Verfügbarkeit kritischer therapeutischer Produkte beeinträchtigen.

Seit über 20 Jahren bewährt

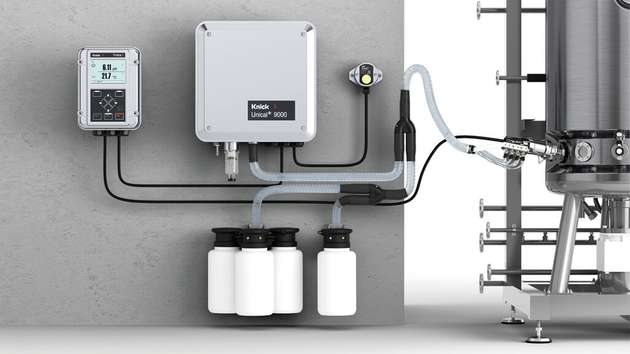

Um diesen Herausforderungen zu begegnen und die Risiken manueller Kalibrierungen zu eliminieren, hat Knick ein vollautomatisiertes Kalibrierungssystem entwickelt. Das cCare pHarma-System basiert auf jahrelanger Erfahrung und ist in der Chemie- und Lebensmittelindustrie seit 2003 im Einsatz. Das Sensorwartungssystem besteht aus einer Wechselarmatur, einer elektropneumatischen Steuerung, die die Wechselarmatur mit Druckluft verfährt und Reinigungsflüssigkeiten und Kalibrierpuffer dosiert, sowie das Messgerät Protos II.

Das Kalibrierungssystem führt eine vollautomatisierte, standardisierte Kalibrierung durch und übermittelt sämtliche Messdaten und Kalibrierprotokolle direkt an das Prozessleitsystem. Dadurch werden alle Chargendaten vollständig digital und ohne das Risiko von Übertragungsfehlern im Audit Trail dokumentiert. Die gesamte Sensorwartung erfolgt ohne manuelle Eingriffe und kann sowohl über das Prozessleitsystem als auch direkt am Sender ausgelöst werden. Der Sensor wird dabei automatisch in die Kalibrierkammer der Wechselarmatur bewegt, wo er gereinigt, kalibriert, desinfiziert und anschließend wieder in den Prozess integriert wird.

Daten werden lückenlos erfasst

Das automatisierte System nimmt somit die Sensorjustage immer nach dem exakt gleichen Ablauf vor. Dadurch verlängert cCare nicht nur die Sensorhaltbarkeit und senkt Personalkosten, sondern stellt aufgrund der vollautomatisierten Abläufe genauere pH-Messwerte sicher, die direkten Einfluss auf die Sicherheit und Ausbeute des Biopharma-Prozesses haben.

Durch den Einsatz von Audit-Trail-Dokumentation werden alle relevanten Prozessdaten lückenlos erfasst und automatisch in das Prozessleitsystem übertragen. Dies reduziert nicht nur die Gefahr menschlicher Fehler, sondern gewährleistet auch eine Compliance mit den strengen Regularien der FDA und anderer Zulassungsbehörden, die eine unveränderliche Aufzeichnung von Produktionsdaten vorschreiben. Ein weiterer Vorteil besteht darin, dass der Kalibrierprozess sowohl vor Ort als auch aus der Ferne per Remote-Login gesteuert werden kann – inklusive sicherer Authentifizierung durch eine Zwei-Faktor-Authentifizierung.

In vielen Biopharma- und Chemieprozessen herrschen zudem explosionsgefährdete Umgebungen, in denen strenge Sicherheitsvorschriften eingehalten werden müssen. Die Zertifizierung des cCare pHarma-Systems für Ex-Zone 1 ermöglicht den sicheren Einsatz auch in Bereichen mit potenziell explosiven Gasen oder Dämpfen.

Hygienische Anforderungen

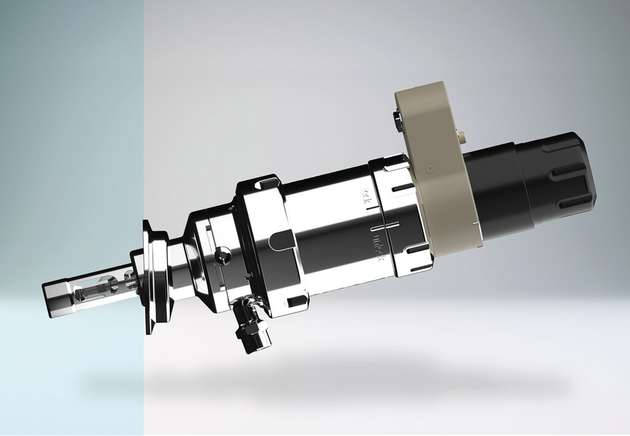

Eine besondere Herausforderung bei der Automatisierung in der Biopharma-Branche sind die hohen hygienischen Anforderungen. Das cCare pHarma-System ermöglicht durch die SensoGate-Wechselarmatur einen sensorgesteuerten Austausch ohne Unterbrechung des Prozesses, da die Armatur den Prozess zu jeder Zeit sicher abdichtet. Dank dieses bewährten Schleusensystems ist der Sensorwechsel selbst bei laufenden Prozessen ohne Kontaminationsrisiko möglich. Zudem wurde die Armatur so designt, dass es über keine Toträume verfügt, was eine vollständige Reinigung und Sterilisation sicherstellt – ein entscheidender Vorteil gegenüber herkömmlichen Wechselarmaturen.

Flexibilität und Anpassungsfähigkeit

Im Laufe der Jahre wurden die Systemkomponenten im Baukastenprinzip kontinuierlich erweitert und auf vielfältige Anforderungen hin angepasst. So ist die SensoGate-Wechselarmatur aufgrund ihres modularen Aufbaus für viele Prozessanschlüsse erhältlich, das eine flexible Anpassung an unterschiedliche Anforderungen ermöglicht. Für spezielle Bedürfnisse, wie etwa Tri-Clamp-Anschlüsse oder zusätzliche Anschlüsse für Dampfsterilisation, bietet das Baukastensystem eine Vielzahl von Optionen. Diese Modularität macht das System nicht nur in der Biopharma-Branche, sondern auch in anderen Industrien, wie der Chemie- und Lebensmittelbranche, vielseitig einsetzbar. Ein weiteres zukunftsweisendes Feature ist die Implementierung der Ethernet-APL-Technologie im Transmitter Protos II. Diese erlaubt es, Vitaldaten der Messstelle über eine moderne 2-Draht-Technologie gemäß der NAMUR Open Architecture (NOA) an das Prozessleitsystem zu übermitteln. Im Vergleich zur älteren HART-Kommunikation bietet Ethernet-APL eine höhere Übertragungsgeschwindigkeit und ermöglicht eine effizientere Prozesssteuerung.

Fazit

Mit cCare pHarma hat Knick ein System entwickelt, das den Anforderungen der modernen Biopharma-Produktion gerecht wird. Durch die vollständige Automatisierung der pH-Kalibrierung und -Reinigung wird nicht nur die Sicherheit und Verfügbarkeit erhöht, sondern auch die Effizienz gesteigert. In Zeiten wachsender Anforderungen an Qualität und Rückverfolgbarkeit bieten Lösungen wie diese einen entscheidenden Wettbewerbsvorteil und ebnen den Weg für eine zukunftssichere, automatisierte Produktion.

.jpg)

.jpg)