Die Halle ist hoch, hell und bietet mit einer Fläche von 3.500 m2 sehr viel Platz. Bei der offiziellen Einweihung im Juni 2019 wurde sie zum CSPE-Center getauft, denn mit Inbetriebnahme-Halle ist sie nur unzureichend beschrieben.

Ins Auge fallen die beiden riesigen Hallenkrane mit 30 m Spannweite. Unauffälliger sind die Medienrinnen, die den Hallenboden regelmäßig durchziehen und unabdingbar für die Bestimmung der Halle sind. Sie versorgen die entstehenden Pharmalinien während Inbetriebnahme, Pre-Zyklusentwicklung und integriertem FAT (iFAT) mit Prozesswärme und -kälte sowie mit vollentsalztem Wasser und Druckluft.

Neue Standards im Pharmaanlagenbau

Die neue Halle ist der Beweis, dass die CSPE-Methode (Comprehensive Scientific Process Engineering) kein Lippenbekenntnis ist. Optima hat einen zweistelligen Millionenbetrag in das Bauwerk investiert. „Die ersten Linien, die nach dem CSPE-Konzept geplant, erstellt und ausgeliefert wurden, beweisen: Es greift“, freut sich auch Gerhard Breu, Chairman von Optima Pharma.

Die Linieninbetriebnahme samt integriertem FAT für Abfüllanlagen, Beladungseinheiten und Isolator, die im CSPE-Center ablaufen kann, ist nur ein Aspekt. Von der Konzeptphase an bis zur Auslieferung und Schulung nutzt Optima Pharma Möglichkeiten wie Digital Engineering, Simulation und Virtual Reality. Das Ziel ist, die Zeit von der Kundenanfrage bis zum Produktionsstart so konzentriert und fehlerfrei wie möglich zu gestalten.

„Unsere umfassend technisch-wissenschaftliche Herangehensweise wird in der Branche des Pharmaanlagenbaus neue Standards setzen“, betont Breu. Anlagen entstehen nach dem CSPE-Verfahren nicht nur schneller, was bei neuentwickelten Arzneimitteln die Time-to-Market verkürzt. CSPE minimiert auch die Risiken, die mit großen Anlagenbauprojekten verbunden sind. Schon vor dem Designstart setzt das Verfahren mit einer gründlichen Analyse an. Denn nur wer etwaige Risiken anhand der Erfahrungswerte aus vergleichbaren früheren Projekten identifiziert, kann ihnen proaktiv begegnen.

Tests unter realen Bedingungen

Risikominimierung aus dem Blickwinkel des Kunden bedeutet auch: Optima Pharma überprüft die Gesamtanlage in einer realen Testsituation vor der Auslieferung. Die branchenweit einmalige Möglichkeit, alle Bestandteile einer Turnkey-Anlage beim Hersteller zusammenzuführen, sie unter nahezu realen Bedingungen in Betrieb zu setzen und eine Pre-Zyklusentwicklung vorzunehmen, verkürzt die endgültige Inbetriebnahmephase am Standort des Kunden deutlich.

Inan Koyuncular ist Process Owner für den gesamten CSPE-Ablauf. Als Teamleiter koordiniert er die Inbetriebnahme. Bei diversen Projekten hat er in den vergangenen Jahren miterlebt, wie es ohne integrierten FAT läuft, wenn also die separat vorgetesteten Anlagenteile erst beim Kunden zusammengeführt werden.

„Es konnte dabei einiges passieren, was uns ausgebremst hat“, erinnert sich Koyuncular. „Das fing damit an, dass teilweise die Stromversorgung beim Kunden instabil war. Anlagenspezialisten benötigten daher für Schnittstellenkommunikationstests, die sie normalerweise an einem Tag erledigen, mehrere Tage. Und selbst, wenn alles reibungslos lief, waren Experten von Optima bei Anlageninbetriebnahmen, beispielsweise in Nordamerika oder Asien, mehrere Tage oder sogar Wochen in Detailfragen eingebunden. Sie fehlten dann aber für andere Projekte.“

Strikter Zeit- und Aufgabenplan

Heute weiß Koyuncular, wie sich solche Bremser im komplexen Prozess von der Planung bis zur Inbetriebnahme einer Anlage vermeiden lassen. Bis ins Detail hat er die verschiedenen CSPE-Phasen – von der Konzeption über Mock-up-Bau und Design, Grundinbetriebnahme des Isolators sowie Aufbau und Inbetriebnahme der kompletten Linie bis hin zu Pre-Zyklusentwicklung und iFAT aufgeschlüsselt.

„Die Herausforderung ist, dass einige unserer Teams, die bislang mehr oder weniger unabhängig voneinander agiert haben, innerhalb des CSPE-Konzepts Hand in Hand arbeiten müssen“, führt Koyuncular aus. Das erfordere Disziplin und schränke gewisse Freiheiten ein. Künftig ist nicht nur definiert, wer was zu tun hat, sondern auch exakt in welchem Zeitraum. Er als Process Owner behält den Überblick und sorgt dafür, dass alle Beteiligten den Plan einhalten. Unnötiger Leerlauf soll ebenso vermieden werden wie ungünstige Überschneidungen bestimmter Tätigkeiten.

Diverse Turnkey-Projekte stecken zurzeit in einem der CSPE-Schritte. Auch wenn sie bereits vor Verabschiedung des neuen Optima-Standards anliefen, profitieren sie zumindest in den letzten Phasen noch von den Vorteilen wie dem eines integrierten FAT. Methoden wie Digital Engineering und Simulation kommen ohnehin seit langer Zeit bei allen Optima-Projekten zur Anwendung, sodass auch bei diesen Projekten der wertvolle Input in der Linieninbetriebnahme genutzt werden kann.

Projekt bei Leo Pharma

Ein Projekt, das den Prozess von Anfang an durchläuft, findet im Auftrag von Leo Pharma statt, einem auf Dermatologie und Thrombose spezialisierten Unternehmen mit fünf Produktionsstätten. Am Standort Vernouillet Cedex in Frankreich investiert das Unternehmen zurzeit in die Produktion von Heparin-basierten Arzneimitteln und entschied sich für eine Turnkey-Anlage von Optima Pharma.

„Schritt für Schritt konnten wir dem Kunden schon in der Angebotsphase erläutern, was ihn im Rahmen von CSPE erwartet und welche Vorteile daraus resultieren“, erläutert Koyuncular. Insbesondere der Zeitraum, der normalerweise von der Anlieferung der Anlage bis zum Produktionsstart vergeht, ließe sich durch CSPE erheblich verkürzen.

Zeitverluste minimieren

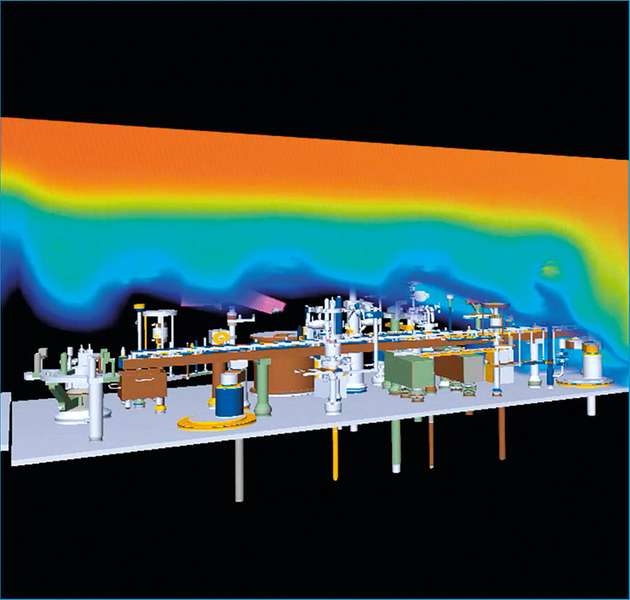

Schon in der Konzeptionsphase sind rund 50 Aufgaben definiert. Sie reichen von der Basisauslegung des Isolators mit Details wie Frischluftansaugung über die Optimierung des Linienlayouts mit Berücksichtigung von Zugänglichkeiten bis hin zu Vorversuchen, etwa das Stopfensetzen betreffend. Erste Strömungs- und OEE-Simulationen unterstützen bereits in dieser frühen Phase die enge Zusammenarbeit und Abstimmung mit dem Kunden. Mit dem folgenden Mock-up wird die gesamte Anlage inklusive Isolator erstmals konkret, wenn auch nur als Modell.

Jede Positionierung von Handschuhen, Türen oder des Environmental Monitoring System (EMS) wirkt sich später auf die Isolator-Beladung und damit auf den VHP-Zyklus aus. Auch hier profitieren Kunden wie Leo Pharma von der durchgängig systematischen Herangehensweise, die Zeitverluste minimiert.

Optimierung durch 3D-Modelle und Simulation

Inzwischen hat die Turnkey-Anlage von Leo Pharma bereits die Engineering-Phase durchlaufen. Dabei wird nichts dem Zufall überlassen. Beispielsweise zeigen detaillierte Strömungssimulationen oder Festigkeitsberechnungen Schwachstellen auf, lange bevor der erste Mechaniker den Schraubenschlüssel auspackt. Optimiert wird die Anlage in allererster Linie in dieser Phase: durch auf 3D-Daten basierte Berechnungen und durch Simulationen.

Notfalls gibt es auch eine zweite und dritte Simulations- und Überarbeitungsschleife. „Bei Leo Pharma war das nicht nötig“, weiß Koyuncular. Tatsächlich seien aber Erkenntnisse, die die Simulation bei ähnlichen früheren Anlagen ergeben hatte, eingeflossen. Koyuncular ergänzt: „Das passiert bei unserer Herangehensweise immer wieder. Das technische Engineering und das Simulationsteam profitieren vom Feedback aus dem iFAT. Unsere Modelle werden dadurch immer genauer und zuverlässiger.“ So konnten bei diesem Projekt die P&ID-Planung und das Schnittstellenkonzept rasch finalisiert werden.

Unkompliziert verlief auch die Abstimmung des Sicherheitskonzepts zwischen Optima und dem Schwesterunternehmen Metall+Plastic (M+P) aus Radolfzell; hier macht es sich bereits bezahlt, dass alle Anlagenteile aus einer Hand kommen.

Sämtliche Teile der neuen Linie für Leo Pharma wurden inzwischen errichtet. Nachdem die Basis-Inbetriebnahme des Isolators bei M+P absolviert wurde, legte das Inbetriebnahme-Team den Transport und die „Hochzeit“ mit den weiteren Linienbestandteilen wie Beutelauspacker, Tyvek Removal Robot sowie Spritzenfüll- und Verschließmaschine für Ende September 2019 fest, natürlich im CSPE-Center in Schwäbisch Hall.

Fast wie in der späteren Produktion wurde die Linie an Medien wie Reinstwasser angeschlossen. Einzelne Schnittstellenprobleme zwischen den einzelnen Maschinen konnten schnell gelöst werden. Denn in Schwäbisch Hall waren die nötigen Experten ohne Zeitverlust verfügbar.

Wechsel zu datenbasiertem Modell

Bei der Inbetriebnahme zahlt sich der umfassende Ansatz der neuen Methode ein weiteres Mal aus: Die Qualität der Grundeinstellungen für die Maschinen sind nicht mehr abhängig vom Erfahrungsschatz der Techniker. Vielmehr liefert das Digital Engineering in Verbindung mit Simulationen die Basiswerte mit hoher Treffsicherheit. Das anschließende Feintuning und die Pre-Zyklusentwicklung verlaufen deutlich schneller als früher.

„Darin liegt ein wesentlicher Paradigmenwechsel. Zumal die Modelle durch den Rückfluss der Erfahrungen immer genauer werden. Auch spätere Modifikationen an bereits ausgelieferten Anlagen können durch Simulation unterstützt werden. Wir switchen von einem erfahrungsbasierten Modell auf ein integrales, datenbasiertes Modell, das deterministisch und nicht mehr zufallsgesteuert zu kontinuierlichen Verbesserungen führt“, erläutert Breu.

„CSPE wird ein Erfolgsmodell“

Nach der Auslieferung an Leo Pharma wird die Anlage, anders als bei Optima, im Reinraum stehen. „Aus den anderen Umgebungsbedingungen resultiert in der Regel durchaus noch ein gewisser Aufwand in der Requalifizierung, doch der fiel in den bereits abgeschlossenen Projekten geringer als üblich aus. Vieles, was bei uns qualifiziert wurde, kann einfach samt Dokumentation übernommen werden“, sagt Koyuncular.

So sparen die Kunden nicht nur weitere wertvolle Zeit bis zum Produktionsstart, sondern auch Manpower. Wer bislang beispielsweise teure Freelancer für die Requalifizierung einsetzen musste, kann diese wichtige Aufgabe nun durch eigene Mitarbeiter betreuen lassen – und so auch das gewonnene Wissen im Haus halten.

Künftig soll jedes Turnkey-Projekt von Optima Pharma vom CSPE-Verfahren inklusive iFAT profitieren. Die neue Halle ist exklusiv dafür reserviert. „Wir haben unseren Kunden gut zugehört“, sagt Breu und erläutert: „Die Erfordernisse einer minimalen Time-to-Market sowie der Trend zu immer flexibleren und damit komplexeren Anlagen hat uns dazu animiert, unser Process Engineering umfassend auf technisch-wissenschaftliche Basis zu stellen.“

Breu bekommt derzeit viel positives Feedback. „Die Kunden haben den Mehrwert erkannt. CSPE wird ein Erfolgsmodell – und dazu eines, das sich nicht so leicht kopieren lässt.“