Im Alltag ist Wasser ein ständiger Begleiter. Es begegnet uns beim Trinken, Duschen, Kochen und Putzen. In Deutschland kommen so an nur einem Tag rund 130 Liter Wasser pro Kopf zusammen. Laut einer Studie von WWF ist das jedoch nur die Spitze des Eisbergs: Betrachtet man beim täglichen Wasserverbrauch eines Durchschnittsdeutschen auch „verstecktes“ Wasser, steigt der Wert auf rund 5 300 Liter an. Als verstecktes oder virtuelles Wasser bezeichnet man Wasser, das für die Herstellung von Produkten aufgewendet wurde und das vom Konsumenten letztlich mitverbraucht wird. So stecken in einem Kilogramm Kartoffeln rund 130 Liter Wasser, in einem Kilogramm Rindfleisch beinahe 17 000 Liter und ein Automobil schlägt mit bis zu 300 000 Litern zu Buche.

Allein die schiere Menge an Wasser, die im industriellen Umfeld benötigt wird, ist Grund genug, so bewusst wie möglich damit umzugehen. Hinzu kommt, dass Wasser in vielen industriellen Prozessen und in zahlreichen Produktionsschritten nicht nur als Kühlwasser, sondern auf seinem Weg durch die verschiedenen Industrieunternehmen auch als Löse-, Reinigungs- oder Transportmittel verwendet und mit verschiedenen Inhaltsstoffen belastet wird. Dieses industrielle Abwasser muss am Ende der Prozesskette aufbereitet werden, bevor es in die öffentliche Kanalisation oder in ein Gewässer eingelassen werden darf. Da hierfür Energie nötig ist, stellt belastetes Industriewasser einen Kostenfaktor dar.

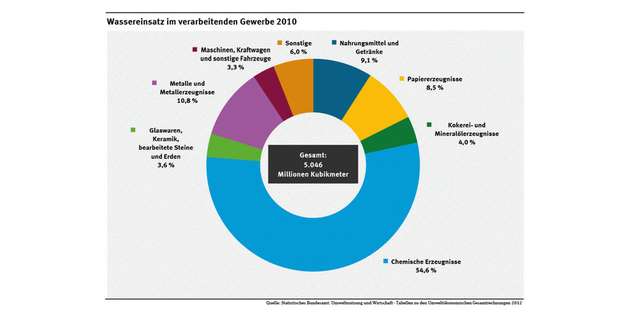

Zwar ist der Wasserverbrauch in Industrieunternehmen in den 1990er-Jahren gesunken, dennoch besteht gerade in wasserintensiven Industrien, bei denen in Deutschland die chemische Industrie (327 Millionen m3 Abwasser pro Jahr), die Papier- (256 Millionen m3) und die Ernährungsindustrie

(127 Millionen m3) dominieren, viel Potenzial, um Wasser und damit Kosten zu sparen.

Papier und Jeans aus recyceltem Wasser

Ein Trend hierbei ist das Abwasserrecycling und das Schließen des Wasserkreislaufs im Unternehmen. Im Prozess eingesetztes Wasser wird also nicht aus dem Unternehmen geleitet, sondern nach einer Aufbereitung wiederverwendet. Wie das funktioniert, hat ein Vertreter der Papierbranche gezeigt: Die Papierfabrik Julius Schulte Söhne in Düsseldorf hat ein Verfahren entwickelt, das den Wasserkreislauf in der Produktion schließt und zudem die Möglichkeit bietet, Abwasser biologisch aufzubereiten und zu enthärten. Dafür hat das Unternehmen zusammen mit dem niederländischen Anlagenbauer Paques Water Systems und der Technischen Universität Darmstadt eine Kreislauf-Wasser-Behandlungsanlage (KWB-Anlage) entwickelt.

Die Anlage spart dem Unternehmen jährlich 260 000 m3 Abwasser – das entspricht etwa der Menge von 260 Millionen Ein-Liter-Flaschen. Hinzu kommt eine Ersparnis von 400 000 Euro Kanalgebühren pro Jahr, da das Wasser nicht mehr aus der Produktion geleitet werden muss. Die Anlage besteht aus drei Reaktoren. Das belastete Wasser wird zunächst in einem speziellen Turmreaktor ohne Luft vergoren. Auf diese Weise wird das Wasser gereinigt und anschließend in zwei Belüftungsreaktoren entkalkt. Das Biogas, das bei der Gärung im Turmreaktor entsteht, versorgt die Anlage darüber hinaus mit Energie. Mit Hilfe dieses Verfahrens kann die Papierfabrik auf zusätzliche Chemikalien für die Reinigung verzichten.

Dass Wassersparen in der Produktion auch aus Prestige-

Gründen Sinn machen kann, zeigt der Jeanshersteller Levi’s: Um Jeansträger auf das Thema Wasserverschwendung aufmerksam zu machen, hat das Unternehmen eine Kollektion mit dem Namen Waterless auf den Markt gebracht, die in der Herstellung rund 15 Prozent weniger Wasser benötigt als herkömmliche Jeans. Dazu wird die Jeans im Stonewash-Waschgang nur mit Steinen gewaschen anstatt wie sonst mit Steinen und Wasser. Doch auch in seiner Produktion denkt das Unternehmen darüber nach, wie Wasser sparsam und nachhaltig eingesetzt werden kann. Der Jeanshersteller nutzt bereits seit 1994 ein Wasser-Recyclingsystem, das Abwasser reinigt, das im letzten Herstellungsschritt der Jeans entsteht.

Der große Durchbruch kam jedoch erst 20 Jahre später: 2014 hat das Unternehmen damit begonnen, Jeanshosen zu 100 Prozent aus dem recycelten Wasser herzustellen. Nach eigenen Angaben könne dies zwölf Millionen Liter Wasser sparen. Um diese Werte zu erreichen, musste ein spezielles Abwasser-Rücklauf-System entwickelt werden, um das Abwasser auch in der eigenen Produktion nutzbar zu machen und den Wasserkreislauf vollständig zu schließen.

Fortschritt birgt weiteres Potenzial

Zwar zeigen die angeführten Beispiele, dass es heute möglich ist, Wasserkreisläufe in Unternehmen zu schließen. Allerdings ist dies mit einem technischen und infrastrukturellen Aufwand verbunden. Denn geschlossene Wasserkreisläufe sind zum einen technisch komplex und setzen zum anderen voraus, dass das eingesetzte Wasser an einer Stelle im Prozess aufbereitet werden muss. Doch auch dort, wo Wasserkreisläufe in der Industrie noch nicht geschlossen sind, ist es möglich, die Wassernutzung zu verbessern. So kann es je nach Unternehmensstandort sinnvoll sein, über alternative Wasserbezugsquellen nachzudenken, etwa die Nutzung von Regenwasser oder das Heben von Synergiepotenzialen zwischen verschiedenen Industriezweigen.

Auch beim Austritt von Abwasser aus dem Produktionsprozess können Unternehmen in Zukunft ihren Umgang mit Wasser noch nachhaltiger gestalten. Dies ist gerade in sensiblen Industrien wie der Lebensmittel- oder Pharmaindustrie wichtig. Der Schlüssel liegt hierbei in verbesserten Verfahren zur Abwasserreinigung, zu denen biologische, chemisch-physikalische oder Membranverfahren gehören. Besonders nachhaltig sind dabei die biologischen Verfahren, die unter anderem Biomasse erzeugen, sowie Membranverfahren, die eine Feinreinigung des Abwassers ohne Nutzung von Chemikalien erlauben. Aber auch Fortschritte bei der Mess- und Regelungstechnik lassen hier Verbesserungen erwarten. In Kombination mit verbesserten Produktionsprozessen, die per se weniger Wasser verbrauchen, ist die Industrie damit auf dem besten Weg in eine wasserschonende Zukunft.

Quellen: „Der Wasser-Fußabdruck Deutschlands“ (WWF Deutschland), „Technische Trends der industriellen Wassernutzung“ (Fraunhofer ISI), „Trends und Perspektiven in der industriellen Wassertechnik“ (Dechema, VDI)