„2017 haben wir knapp 120 Millionen Flaschen abgefüllt, für dieses Jahr planen wir 135 Millionen. Damit gehören wir nicht zu den ganz Großen in dieser Branche, aber auch nicht zu den Kleinen“, beschreibt Volker Schlingmann, Sprecher der Geschäftsführung sowie Geschäftsführer Herstellung und Vertrieb bei Bad Meinberger. Aktuell beschäftigt das Unternehmen rund 100 Mitarbeiter und hat insgesamt etwa 70 Artikel im Sortiment. Abgefüllt werden Getränke wie Mineralwasser, Apfelschorle oder Limonade in Mehrweg-Glas- und -PET-Gebinden.

Radikaler Systemwechsel

Eine große Rolle bei der Lebensmittelsicherheit spielt die Druckluft, weil sie mit dem Produkt in Berührung kommen kann. „Sie dient für uns als Antriebsenergie sowie als Steuerungsluft für Ventile und Zylinder“, beschreibt Karsten Kichelmann, Instandhaltung und Arbeitssicherheit bei Bad Meinberger. „Das Medium ist bei uns eigentlich überall im Einsatz“, sagt er und zeigt auf eine Anlage, die PET-Flaschen etikettiert. In dieser Maschine treibt Druckluft etwa 30 Pneumatik-Zylinder an. „Wir haben im ganzen Betrieb zahlreiche pneumatische Komponenten, zum Beispiel in unserem Palettierroboter, oder nutzen sie als Stopper an den Förderanlagen“, erläutert Kichelmann.

Lange setzte das Unternehmen auf ölgeschmierte Kompressoren. Bis vor ein paar Jahren waren für die Versorgung ein großer und zwei kleinere Verdichter verantwortlich. Damit die Druckluft die damals höchste Qualitätsstufe aufweisen konnte, wurde sie im Vorfeld unter anderem mit mehreren Submikro- und Aktivkohlefiltern aufwendig aufbereitet. Das erhöhte allerdings auch den Druckverlust und verursachte in der Folge höhere Energiekosten und Kosten für permanenten (präventiven) Austausch der Filterelemente.

„Stand eine Wartung an dem großen Kompressor an oder fiel eine Anlage aus, konnten wir nicht immer eine ausreichende Versorgung mit genügend Druckluft sicherstellen“, beschreibt Kichelmann. Die Kompressoren waren zudem inzwischen an ihre Leistungsgrenzen gestoßen. Statt die Kompressoren nach und nach auszutauschen, entschieden sich die Verantwortlichen für einen anderen Weg: einen radikalen Systemwechsel.

Ständig frisches Wasser

„Wir empfahlen unsere ölfreien, wassereingespritzten Schraubenkompressoren der Lento-Baureihe“, sagt Bernd Müller, Gebietsverkaufsleiter von Almig. Durch das Prinzip der gewaschenen Druckluft, wie es bei dieser Baureihe zum Einsatz kommt, ist die Druckluft sauberer als die zur Verdichtung angesaugte Frischluft. Denn die in der Ansaugluft enthaltenen Fremdbestandteile durch das Kreislaufwasser werden wirksam ausgewaschen. Die Baureihe gibt es in 15 Baugrößen von 15 bis 110 Kilowatt Leistung. Die Verantwortlichen entschieden sich für drei Anlagen vom Typ Lento 56 mit einem Volumenstrom von 9,97 m3/min.

In der Lento-Anlage ist ein Kältetrockner integriert. Dieser ist ein wesentlicher Teil der Wasseraufbereitung und dient primär als Frischwasserproduzent. Das angefallene Kondensat wird am Kondensatableiter des Kältetrockners gesammelt und als Frischwasser in den internen Wasser- und Kühlkreislauf zurückgeführt. „Der Kompressor wird bei der Inbetriebnahme mit normalem Leitungswasser befüllt und erzeugt danach sein Frischwasser kontinuierlich selbst“, erklärt Müller.

Im Schnitt wird auf diese Weise einmal pro Schicht die komplette Wassermenge getauscht. Die Anlage arbeitet somit immer mit frischem Wasser. Eine aufwändig zu installierende Wasseraufbereitung entfällt. Dadurch ist das Frischwasser auch kalkfrei. „Viren, Bakterien oder Algen haben keine Chance. Das überschüssige Wasser kann ohne Aufbereitung in die Kanalisation eingeleitet werden“, sagt Müller.

Monitoring per Webserver

Die Anlagen weisen hauptsächlich wegen ihres einfachen Aufbaus geringe Wartungskosten auf. Die Verdichterstufen arbeiten bei wassereingespritzten Maschinen mit vier- bis fünffach geringerer Drehzahl als ölfreie, trockenverdichtende Kompressoren. Wasser besitzt zudem im Vergleich zu Öl eine viel bessere Wärmeaufnahmekapazität. „Wir haben bei diesen Kompressoren sehr niedrige Verdichtungsendtemperaturen von deutlich unter 60 °C. Der Verdichtungsprozess ist nahe an der isothermen Verdichtung“, erklärt Bernd Müller. Das sorge für einen besseren Wirkungsgrad und damit für eine höhere Wirtschaftlichkeit.

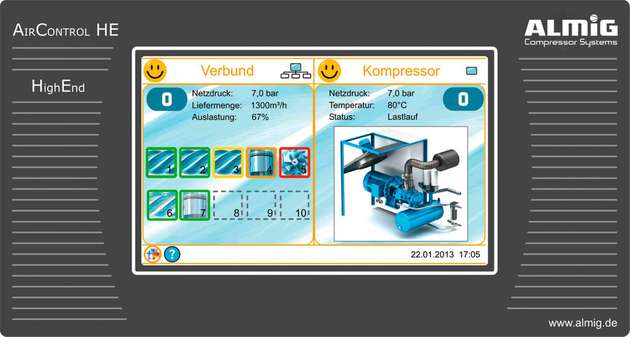

Bad Meinberger arbeitet je nach Saison im Zwei- oder Dreischichtbetrieb mit ständig wechselndem Druckluftbedarf. Durch die in allen drei Kompressoren integrierte Drehzahlregelung und die verbrauchsabhängige Steuerung Almig Air Control HE bleibt der Betriebsdruck nahezu konstant und kann auf das niedrigste mögliche Druckniveau herabgesetzt werden (+/- 1 bar = +/- 7 Prozent Energiekosten). Die jährlichen Betriebsstunden werden möglichst gleichmäßig auf alle drei Kompressoren verteilt, obwohl in der Regel immer nur zwei Kompressoren benötigt werden.

Die HE-Steuerungen sind mit einem Bilanzierungs-Monitoring-System ausgestattet. Diese Station, so Müller, enthalte zusätzlich einen Webserver, der es ermögliche, alle relevanten Daten über das Internet auszulesen. Service-Techniker können das Laufverhalten der jüngsten Betriebstage oder der vergangenen Betriebswochen ablesen und daraus erkennen, wie stark der Kompressor ausgelastet ist, wann die Wartung ansteht und ob noch Reserven vorhanden sind. „Stellen wir fest, dass sich das Betriebsverhalten erheblich verändert hat, können die Techniker von Bad Meinberger sofort reagieren“, sagt Müller.