Mit Einzug der Digitaltechnik wurden die Feldgeräte, die in industriellen Prozessen zum Einsatz kommen, immer flexibler. Sie lassen sich heute auf verschiedene Prozessbedingungen per Parameteränderung anpassen. Darüber hinaus sind umfangreiche Diagnosefunktionen eingebaut, die helfen, Fehler einzugrenzen. Die Bereitstellung sekundärer Messgrößen wie der Mediumtemperatur bei der Durchflussmessung helfen Messpunkte zu reduzieren – und damit Flansche, Zulassungen, wiederkehrende Prüfungen oder potenzielle Undichtigkeiten. Bewerkstelligt wird dies in den Geräten durch umfangreiche Software und eine schier überwältigende Anzahl von Parametern. Bei modernen Durchflussmessgeräten sind mehr als 500 Einstellmöglichkeiten keine Seltenheit.

Der Einzug digitaler Feldgeräte

Doch wie beherrscht der Ingenieur eine Vielzahl solcher Feldgeräte zum Messen von Druck und Temperatur, Durchfluss oder Füllstand, wo doch schon ein einziger falsch eingestellter Messbereich zu fatalen Fehlern im Prozess und der Anlage führen kann? Die Antwort kam alsbald nach dem Einzug digitaler Feldgeräte: Konfigurationswerkzeuge oder anders ausgedrückt Device Management Tools sollen die Vielfalt der Parameter beherrschbar machen. Zunächst erledigte gerätespezifische PC-Software in der Werkstatt den Zugang zu den Parametern der Feldgeräte. Diese Software und ebenso deren Schnittstellen waren an die Geräte angepasst, aber eben auch proprietär durch jeden Hersteller.

Sogenannte Gerätetreiber – von Herstellern entwickelt – wurden schließlich standardisiert. Bereits nach wenigen Jahren stieß die damals verfügbare Technologie, Parameter der Feldgeräte und deren Abhängigkeiten nur durch Dateien zu beschreiben, an Grenzen. Eine neue Form der Beschreibung, ähnlich den bekannten Druckertreibern für PC, wurde entwickelt und erreichte eine weite Verbreitung. Über viele Jahre existierten beide Technologien parallel, was es Anwendern und Herstellern doppelt schwer machte: Zur Komplexität der Feldgeräte selbst gab es von nun an auch noch Herausforderungen im Feldgeräte-Management. Hersteller präferierten die eine oder die andere Technik, der Anwender legte sich mit der Entscheidung für ein bestimmtes Leitsystem auch für die Art der Gerätetreiber fest – gefragt wurde er dabei nicht.

Weitgehend offene Systeme mit frei kombinierbaren und kaskadierbaren Treibern, um zum Beispiel dem Remote I/O unterlagerte Hart-Feldgeräte anzusprechen, konkurrieren mit eher geschlossenen Systemen, die nur vorher festgelegte und vom Hersteller implementierte Topologien abbilden. Offenheit führte manchmal auch zu Inkompatibilitäten und Schwierigkeiten auf der Baustelle, der Gegenentwurf schaffte Abhängigkeit vom Hersteller. Beides störte den Anwender.

Harmonisierter Standard wurde erschaffen

Nach all diesen Jahren der Parallelentwicklung kooperierten Hersteller, Institutionen, Universitäten und Anwender in einer selten dagewesenen Allianz und schufen den harmonisierten Standard Field Device Integration (FDI). Dieser adressiert nicht nur die Probleme und Beschränkungen der bisher verbreiteten, konkurrierenden Technologien, sondern greift auch Möglichkeiten wie Beschreibung von Schnittstellen mittels OPC UA auf. ABB erkannte frühzeitig die Chancen für Anwender und Hersteller und brachte sich mit Spezialisten aus den Bereichen Software, Feldgeräteentwicklung, Leittechnik und Service in Entwicklung und Standardisierung von FDI ein.

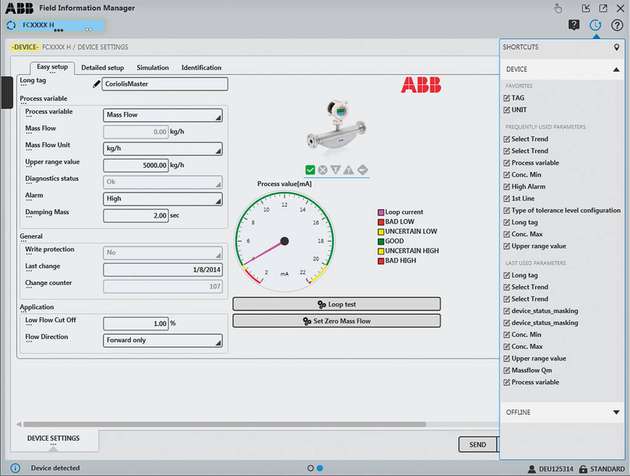

Die Mitarbeit des Herstellers wiederum brachte den entscheidenden Vorsprung bei der Entwicklung von FDI-basierten Produkten. Mit dem Field Information Manager (FIM) gelang ABB ein Quantensprung in Richtung moderner Benutzeroberfläche, einfachster Bedienung und robuster Kommunikation mit Feldgeräten – egal ob von der Leitwarte, im sicheren Bereich, oder vor Ort am Gerät auf einer Bühne. Die Grundversion dieser Software zur Online-Konfiguration und Diagnose von Geräten steht Kunden bereits seit der Hannover Messe 2016 kostenlos zum Download unter www.abb.com/fieldinfo zur Verfügung. Mit dieser lassen sich Hart-Feldgeräte im Handumdrehen parametrieren, ohne vorher aufwändig große Treiberpakete laden zu müssen oder manuell die mit dem Gerät kompatible Version zu suchen.

Die Software unterstützt einfache und oft wiederkehrende Arbeiten wie das Einstellen von Messbereich, Messstellenkennzeichen, Einheit und Dämpfung durch das Anlegen von Schnellzugriffen (Short-Cuts). Aber auch spezifische Servicefunktionen von Stellungsreglern und Ventilantrieben wie der Partial-Stroke-Test oder der Speed-over-Position-Test zur Verschleißerkennung von Regelventilen beherrscht die Software. Installiert ist sie nach dem Download in weniger als drei Minuten. Schon hat der Anwender Zugriff auf die Informationen und Parameter seiner Feldgeräte.

Die Konfiguration des Schnittstellenadapters zum Feldbusnetzwerk erledigt der FIM automatisch im Hintergrund. Erreichbare Feldgeräte werden ebenfalls automatisch detektiert und übersichtlich auf der Benutzeroberfläche nach aktuellem Windows Styleguide angeordnet – so behält der Anwender den Überblick über das Wesentliche. Zu den Geräten wird automatisch der am besten passende Treiber aus der Bibliothek ausgewählt. Neben dem Gerätetyp wird auch die Revision geprüft. Der FIM kann dabei mit unterschiedlichen Revisionsständen des gleichen Gerätetyps umgehen, da eine Anlage im Lebenszyklus ältere und neuere Geräte enthält.

Gerätetreiber nach FDI- und EDD-Standard

Die Feldgerätehersteller stellen nun Gerätetreiber nach dem FDI-Standard zur Verfügung, aber wahrscheinlich nicht für alle gleichzeitig. Der Field Information Manager ordnet „unbekannten“ Feldgeräten einen komfortablen generischen Treiber zu, der alle standardisierten Funktionen von Hart-Geräten verfügbar macht. ABB hat bereits 2016 alle Messgrößen seiner Feldgeräte in FDI abgebildet. 2017 ist das gesamte Portfolio der ABB-Hart-Geräte in FDI verfügbar.

Der Field Information Manager kann aber auch bestehende Treiber nach EDD-Standard verarbeiten, sodass praktisch jedes Hart-Gerät mit ihm verwendet werden kann. Was ist nun der Unterschied zwischen einer herkömmlichen EDD und einem FDI-Gerätepaket? Eine EDD beschreibt maschinenlesbar die für den Anwender zugänglichen Parameter und Daten des Feldgerätes. Ein FDI-Gerätepaket kann darüber hinaus auch gerätespezifische Dokumente wie Betriebsanleitung oder Inbetriebnahme-Anleitung enthalten und auch speziell programmierte Zusatzfunktionen wie UIP (User Interface Plug-In), zum Beispiel für ein Software-Update des Feldgerätes.

ABB erweitert alle seine FDI-Gerätepakete mit der Inbetriebnahme-Anleitung des Feldgerätes sowie UIPs sofern sinnvoll, zum Beispiel für die Ventildiagnose bei Stellungsreglern – wie etwa dem ABB PositionMaster EDP300. Alle ABB FDI-Gerätepakete setzen konsequent auf den FDI Styleguide sowie einschlägige Namur-Empfehlungen wie NE 107 (Diagnose) und NE 131 (Device Core Parameter).

Der Field Information Manager enthält die FDI-Common Host Components EDD-Engine und UI-Engine, wodurch die Interoperabilität zwischen den Herstellern sichergestellt wird: FDI-Gerätepakete werden im Zuge der Registrierung genau gegen diese Schnittstelle getestet, ebenfalls mit standardisierten Testabläufen. Und die Zukunft ist eingebaut: Die moderne Software Architektur des FIM, basierend auf dem FDI-Standard, setzt von Anfang an auf das FDI-Datenmodell von OPC UA und wird sich damit in die kommende Automatisierungsinfrastruktur von Industrie 4.0 einfügen.

Industrietaugliche Tablets

Was tun, wenn ein Einsatz vor Ort am Feldgerät notwendig wird oder einfach praktischer ist, zum Beispiel weil bei der Inbetriebnahme des Feldgeräts Leitsystem und Feldbusnetzwerk noch nicht installiert sind, oder am Feldgerät Wartungsarbeiten durchgeführt werden sollen? Hier kommen Handhelds zum Einsatz.

Diese ähneln mit ihrer Folientastatur und dem kleinen Display nicht nur Taschenrechnern aus den 1980er-Jahren, sie bieten auch kaum mehr Leistung und Funktion. Mit diesem ist der Service-Techniker von allen heute üblichen Verbindungen zu seinen Kollegen, dem Firmennetzwerk und damit auch zum Hersteller des Feldgeräts abgeschnitten. Handbuch, Serviceanleitung und Zeichnungen werden also noch ausgedruckt, damit der Techniker vor Ort handlungsfähig bleibt. Der Laptop im Feld bleibt meist Theorie.

ABBs Field Information Manager ist optimiert für kleine Bildschirme, wie sie bei Windows-basierten Tablet PCs zu finden sind. Industrietaugliche, robuste Tablets sind sogar im Ex-Bereich einsetzbar und bringen alle bekannten Funktionen mit wie Kamera, Audio, WLAN, 3G/LTE-Internet-Zugang, 2D-Scanner. Damit hat der Servicetechniker nicht nur sein Büro dabei mit E-Mail- und Office Software, sondern kann auch noch Kollegen hinzuziehen oder mit dem Hersteller Kontakt aufnehmen – bis hin zum Fernzugriff.

Einfache Diagnose

Der ABB-Durchflussmesser CoriolisMaster FCB400 wie auch die anderen Feldgeräte für die Prozessindustrie von ABB zeigen Diagnosefunktionen gemäß NE 107, aber auch darüber hinaus mögliche Fehlerursachen und Handlungsempfehlungen für das Wartungspersonal, um keine Zeit mit Ursachenforschung und möglichen Abstellmaßnahmen zu verlieren.

Letztendlich sind die Applikationen, in denen das gleiche Feldgerät eingesetzt wird, sehr unterschiedlich – und damit kann auch der Schweregrad einer Diagnose variieren. Eine Übertemperatur des Mediums kann kritisch sein und schnelles manuelles Eingreifen erfordern, es kann aber auch lediglich die erwartete Folge einer Reinigung sein (Clean In Process, CIP). Daher ist es wünschenswert, wenn sich das Verhalten des Gerätes bei Diagnose vom Anwender einstellen lässt, anstatt durch nachgeschaltete Logik – oder Klebezettel am Bildschirm – Meldungen zu unterdrücken.

.jpg)