Anlagen, in denen hochaggressive Säuren und Laugen, Chemikalien sowie hochkorrosive und zur Kristallisation neigende Flüssigkeiten gefördert werden, sind ein schwieriges Umfeld für Kreiselpumpen. Ein oftmals zu schwieriges für herkömmliche Kreiselpumpen mit verschleißanfälligen Wellenabdichtungen. Denn ihr Einsatz unter solchen Bedingungen ist mit einem hohen technischen und finanziellen Aufwand verbunden. Zudem reduziert sich durch die regelmäßig erforderlichen Wartungszyklen die Verfügbarkeit der Anlage. Die von Sondermann neu entwickelten Vollkunststoff-Kreiselpumpen der Magson-Serie hingegen sind genau auf dieses raue Umfeld ausgelegt, wo es auf absolute Dichtigkeit und hohe Zuverlässigkeit ankommt – wie es zum Beispiel in der chemischen oder petrochemischen Industrie der Fall ist.

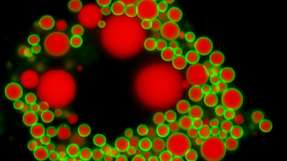

Christian Vogt, Vertriebsleiter bei Sondermann, erklärt die Funktionsweise der Kreiselpumpen: Der außen rotierende Antriebsmagnet überträgt die Motorkraft berührungslos auf einen Innenmagneten und damit auf das Laufrad. Das macht eine durchgehende Welle und somit auch eine verschleißende Wellenabdichtung hin zum Motor überflüssig. Ein Spalttopf trennt Pumpenkammer und Antrieb hermetisch voneinander. Damit sind Leckagen ausgeschlossen, die Pumpen arbeiten wartungsfrei.Die gegenüber hochkonzentrierten Säuren und Laugen beständigen Pumpen gibt es in zwei Bauformen: in einer normalsaugenden (MA-Modell) und in einer selbstansaugenden Variante (MAS-Modell).

„Die MAS-Pumpen mit integriertem Ansaugbehälter sind für Bereiche geeignet, wo die Pumpe aus Sicherheitsgründen oberhalb des Flüssigkeitspegels angebracht ist. Wenn also zum Beispiel hochaggressive Medien aus doppelwandigen Tanks gefördert werden müssen.“ Damit man die Tanks restlos entleeren kann, ist die MAS-Pumpe zudem für kurze Zeit trockenlaufgeeignet. Die Pumpen der MA-Reihe gibt es in den Baugruppen 2 bis 6; die maximale Förderhöhe reicht hier von 7 bis 30 mWs, der maximale Volumenstrom von 70 bis 510 l/min. Die MAS-Reihe umfasst Pumpen der Baugruppen 4, 5 und 6 mit einer maximalen Förderhöhe von 13 bis 27 mWS und einem maximalen Volumenstrom von 115 bis 470 l/min.

Cleveres Baukastenprinzip

Das Besondere an den Magson-Pumpen ist, so Christian Vogt, der einfache und robuste Aufbau im Baukastenprinzip. „Das ermöglicht es den Anlagenbetreibern, viele Teile leicht auszutauschen und so Kosten und Ausfallzeiten zu senken. Zudem verschlankt das Baukastenprinzip bei uns die Produktion, weshalb wir in der Regel alle Standardpumpen innerhalb einer Woche liefern können.“ Was genau den Baukasten bei der Magson-Reihe ausmacht, erklärt Vogt mit einem Satz: „Bei den Baugruppen 4 bis 6 sind viele Teile baugleich.“ Im Detail bedeutet das: Alle Pumpen dieser Baugruppen haben das gleiche Lager, die gleiche Achse, den gleichen Spalttopf und einen gleichen Antriebsmagneten für alle Baugrößen mit gleichem Motor. „Dadurch hat der Kunde auch den Vorteil, dass ihm die Ersatzteilbevorratung viel weniger Aufwand bereitet.“ Ein nützliches konstruktives Detail ist auch das Back-pullout-Design der Pumpen ab Baugruppe 4, durch das man den ganzen Motor am Stück tauschen kann, ohne die Pumpeneinheit zu demontieren. Vorteil dabei: Die Anlage ist auch während Wartung und Reparatur hermetisch dicht und Ausfallzeiten bleiben minimal. Außerdem lässt sich bei den Baugruppen 4 bis 6 die Achsaufnahme im Gehäuse austauschen, was die Reparaturkosten niedrig hält. Das Gleitlager in der Laufradmagneteinheit ist mit einer zusätzlichen Kunststoffhülse ummantelt. „Diese schützt den Lagersitz im Innenmagneten und das Pumpengehäuse vor Überhitzung. Damit nehmen das Gehäuse und die Laufradmagneteinheit auch bei Mangelschmierung keinen Schaden.“

Für einen effizienten und sicheren Betrieb der Pumpen sorgen die beiden speziell konstruierten Teile Spiralgehäuse und Zentrierachse. Ersteres ist aus einem Stück gefertigt und strömungsgünstig aufgebaut – für hohe Stabilität und hohen Wirkungsgrad. Die optimierte saugseitige Flüssigkeitsführung an der Zentrierachse wirkt Kavitation entgegen, führt zu besserer Energieeffizienz und niedrigeren Betriebskosten. Bei der Gestaltung des Innenmagneten haben sich die Ingenieure bei Sondermann ebenfalls etwas Besonderes ausgedacht, wie Christian Vogt hervorhebt: „Wir haben den Innenmagneten dadurch verbessert, indem dessen Kunststoffummantelung ohne Glasfaser gespritzt wird. Sind solche Fasern in die Ummantelung eingearbeitet, weist sie eine schlechtere chemische Beständigkeit auf und ist somit anfälliger für Diffusionen. Ohne eine Faserverstärkung erreichen wir eine bessere Beständigkeit und Diffusionsdichtigkeit.“ Somit ist eine aus dem preiswerteren PP(Polypropylen)-Werkstoff gefertigte Pumpe auch für höhere Säurekonzentrationen geeignet.

Universeller Werkstoff

Apropos Werkstoff: Auch hier geht der Pumpenhersteller nach Aussage von Christian Vogt einen Schritt weiter als die meisten seiner Wettbewerber. So sind alle medienberührten Teile wie Gehäuse, Spalttopf und Laufrad-Magneteinheit nicht nur in den Materialien PP, sondern in dem besonders beständigen ETFE (Ethylen-Tetrafluorethylen-Fluorpolymer) anstatt dem sonst verwendeten PVDF erhältlich. „Das ETFE hat den großen Vorteil, dass es ein Werkstoff ist, der universell chemisch beständig ist. Das bedeutet für den Anwender mehr Flexibilität. Denn bislang musste man, wenn Natronlauge gepumpt werden musste, eine Pumpe aus PP einsetzen. Für das Fördern von Schwefelsäure war eine PVDF-Pumpe nötig. Mit ETFE braucht man also keine zwei Pumpen mehr, sondern kann mit ein und derselben Pumpe sowohl Lauge als auch Säure fördern.“

Was den Anschluss der Pumpen betrifft, bietet Sondermann ein „Sorglos-Paket“, wie Christian Vogt es ausdrückt. „Unsere Magson-Pumpen kann man über Gewindeadapter oder Losflansche anschließen, beides serienmäßig ab Baugruppe 4. Sie passen für alle Anschlusssituationen und minimieren damit die Einbaukosten.“ Für den Antrieb der Pumpen kommen Drehstrommotoren zum Einsatz, die standardmäßig für FU-Betrieb mit Kaltleiter ausgestattet sind. Es handelt sich um IEC-Normmotoren für eine schnelle Verfügbarkeit weltweit. „Das hat den Vorteil, dass ein Kunde, zum Beispiel aus Singapur, bei einem Motorschaden keinen von uns speziell konfigurierten Motor benötigt, den wir per Luftfracht schicken müssen. Er kann einfach bei sich um die Ecke einen neuen IEC-Motor holen.“ Die Motoren sind auch mit einem Frequenzumrichter verfügbar, mit dem man den optimalen Betriebspunkt wechselnden Bedingungen anpassen kann. So lässt sich die Effizienz noch steigern.

Beratung & Service

Bei der großen Vielfalt an Pumpentypen, Ausführungen, Leistungsgrößen und Werkstoffen ist es gut, wenn man bei der Auswahl der geeigneten Pumpe Unterstützung bekommt. Diese bietet Sondermann mit eigenen Fachberatern, die die jeweilige Aufgabenstellung vor Ort genau analysieren. Dabei betrachten sie das Medium, den gewünschten Volumenstrom, die erforderliche Förderhöhe und einiges mehr, um das Pumpensystem optimal zu konfigurieren.