Die Öl- und Gasindustrie sucht stets nach Wegen, die Kosten für die Entwicklung und Überprüfung von Steuerungssystemen zu minimieren. Dies gilt insbesondere für Offshore-Plattformen, bei welchen Systeme verschiedener Anbieter nahtlos zusammenarbeiten müssen. Dafür ist die Implementierung einer Schnittstelle notwendig.

Sollten die Arbeiten für die Entwicklung dieser Schnittstelle auf fehlerhaften Annahmen über die Schnittstelle aufsetzen, werden mitunter zu einem späten Zeitpunkt im Projekt zusätzliche Anpassungen mit entsprechend hohen Auswirkungen auf Realisierungszeit und -kosten notwendig. Als Folge ist das Interesse vieler Firmen stark, eine standardisierte Kommunikationsschnittstelle zwischen dem Prozessleitsystemsystem (Distributed Control System, DCS), dem übergeordneten Steuerungssystem (Master Control System, MCS) und dem Gateway zum Unterwassersystem zu verwenden. So haben in der Vergangenheit einige Betreiberfirmen intern ein standardisiertes Informationsmodell entwickelt, das die Verringerung der Langzeitkosten und der Projektentwicklungszeit zum Ziel hatte. Den nächsten logischen Schritt zu einer effizienteren Implementierung bildet die Festlegung eines umfassenden industriellen Schnittstellenstandards.

Schnittstellenstandard gesucht

Diese Aufgabe kann jedoch nicht von einem einzelnen Unternehmen allein durchgeführt werden, sondern erfordert eine breite Beteiligung von Industrieunternehmen. Deshalb haben etablierte Unternehmen wie Anbieter von Unterwasserausrüstung, Hersteller von Prozessleitsystemen im Überwassereinsatz und Betreiberfirmen von Öl- und Gasanwendungen 2010 die Gruppe „MCS-DCS Interface Standardization“ (MDIS) gegründet.

Deren Ziel war von Anfang an die Festlegung einer optimierten Kommunikation zwischen den verschiedenen Überwassersystemen, die auf eingeführten Schnittstellenstandards aufsetzt. Damit wird die Implementierung von Verbindungen zur Datenkommunikation vereinfacht und die Qualität der übertragenen Daten verbessert.

Heute arbeiten alle dominierenden Unternehmen aus dem Öl- und Gas-Offshore-Geschäft in der MDIS-Gruppe mit, darunter ABB, BP oder Chevron. Auch ConocoPhillips, Emerson und ExxonMobil zählen zu den Teilnehmern. Ebenso GE Oil and Gas, Honeywell, Invensys, Rockwell Automation, Shell, Siemens, Statoil, Total und Yokogawa. Im Juni 2015 wurde Schnittstellenspezialist Softing Industrial MDIS-Mitglied und bringt dort insbesondere Kommunikationsexpertise und Öl- und Gas-Know-how ein.

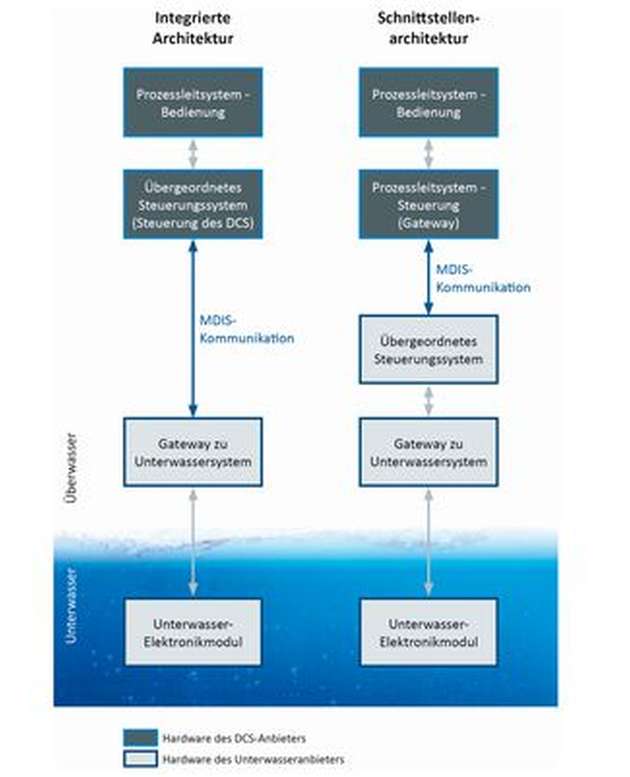

In einem ersten Schritt analysierte die MDIS-Gruppe die verschiedenen Architekturarten, die in Öl- und Gas-Offshore-Systemen zum Einsatz kommen. Dies war notwendig, damit der Standard, der letztendlich aus der MSDIS-Arbeit entstehen sollte, wirklich alle Anforderungen an den Datenaustausch abdeckt. Am Ende dieser Untersuchung blieben für die MDIS-Fachleute zwei unterschiedliche Wege übrig, die zur Steuerung eines Unterwassersystems zum Einsatz kommen: Einer wird als „integrierte Architektur“ bezeichnet.

Schnittstellen- und integrierte Architektur

Hier laufen alle Steuerungsaufgaben auf der Hardware des DCS-Herstellers ab, wobei die Architektur den Datenaustausch für sämtliche Information zwischen dem Gateway zum Unterwassersystem und der Steuerung des Prozessleitsystems unterstützen muss. Dieser Ansatz macht den vollständigen Betrieb der Plattform mit ihren Unterwassersystemen von einem Bediengerät – oder auch einer Gruppe von Bediengeräten – aus möglich.

Dem steht die „Schnittstellenarchitektur“ gegenüber, bei der der Hersteller des Unterwassersystems die Steuerungsmöglichkeiten für den Unterwasserteil des Gesamtsystems zur Verfügung stellt, während das Prozessleitsystem neben der Überwassersteuerung für die Überwachung und die Sollwertsteuerung des Unterwassersystems verantwortlich ist.

Als Ergebnis musste das von der MDIS-Gruppe festzulegende Kommunikationsmodell beide Architekturen unterstützen. Zudem sollte das Informationsmodell für jede kundenspezifische Version der Hardware-Komponenten des Unterwasseranbieters einsetzbar sein. Diese kundenspezifischen Hardware-Komponenten können über zusätzliche Informationen verfügen, die vergleichbare Geräte nicht unterstützen.

OPC UA als Ausgangspunkt

Nach einem in die Tiefe gehenden Auswahlprozess hat sich die MDIS-Gruppe im April 2013 für den OPC UA-Standard als allgemeinen Kommunikationsmechanismus für Prozessleitsysteme und übergelagerte Steuerungen bei der Offshore-Produktion von Öl und Gas entschieden. Für diese Entscheidung war die Robustheit und Zuverlässigkeit von OPC UA zusammen mit der Garantie für einen sicheren Datenaustausch ausschlaggebend.

Im Anschluss an diese Entscheidung nahm die MDIS-Gruppe ihre Arbeit an einem OPC UA-Companion Standard auf. Dieser hat die Öl- und Gasindustrie zum Ziel und befasst sich mit der Schnittstelle zwischen Unterwasser- und Plattformsteuerungssystemen von Öl- und Gas-Offshore-Plattformen. Der Companion Standard definiert Standardobjekte für den Austausch von Daten in physikalischen Unterwasserkomponenten, vereinheitlicht die Implementierung und legt ein Test- und Zertifizierungsvorgehen fest. So soll die Übereinstimmung von Produkten mit dem MDIS-Standard sichergestellt werden.

Heute hat der MDIS-Schnittstellenstandard bereits einen sehr fortgeschrittenen Zustand erreicht. Ein erster Interoperabilitätstest hat im Juni 2015 stattgefunden. Damit sollte die abgeschlossene Arbeit überprüft und den Herstellern von Unterwasser- und Prozessleitsystemen eine erste Möglichkeit zum Test ihrer implementierten Produkte gegeben werden. Zu diesem Zeitpunkt überprüften die einzelnen Hersteller das allgemeine Kommunikationsverhalten und führten eine Reihe von Testfällen für das von der MDIS-Gruppe festgelegte Informationsmodell aus.

Ein weiterer Interoperabilitätstest war für Ende September 2016 geplant. Während dieser Woche sollte der MDIS-Schnittstellenstandard abgeschlossen werden, sodass anschließend eine stabile Plattform für die Implementierung von Produkten mit MDIS-Unterstützung zur Verfügung steht.

Ein Ergebnis der Softing-Mitarbeit in der MDIS-Gruppe ist die Freigabe eines Produkts mit MDIS-Funktionalität, das kurz nach Abschluss des zweiten Interoperabilitätstest zur Verfügung stehen soll. Als Plattform dient das eATM (Enterprise Appliance Transaction Module) OPC UA Server-Produkt. Damit lassen sich Daten zwischen ControlLogix-Steuerungen von Rockwell Automation mit einem OPC UA-Client austauschen, etwa für den Download von Rezepturen und Herstellungsanweisungen oder das Hochladen historischer Produktdaten sowie die Ausrüstungsüberwachung. Zu den Vorteilen dieses Produkts gehören die Unterstützung einer schnellen Implementierung und Aktualisierung ohne Programmieraufwand, eine virusresistente Produkt-Hardware und -Firmware oder eine erweiterte Datensicherheit, aufsetzend auf OPC UA.

Produkte stehen vor Einführung

Die kommende MDIS-Version wird die vollständige Funktionalität für den Einsatz dieses Moduls zusammen mit ControlLogix-Steuerungen von Rockwell Automation in einer MDIS-Umgebung unterstützen. Im Zusammenspiel mit einer redundanten ControlLogix-Umgebung deckt das Modul dann die vollständigen MDIS-Anforderungen an die Redundanz ab. Auch wird eine besondere Benutzerfreundlichkeit den Einsatz zusätzlich vereinfachen. Dazu gehört etwa der Import der im MDIS-Standard festgelegten Nodeset-Datei. Der Adressraum des MDIS-OPC UA-Servers wird automatisch aus dem ControlLogix-Steuerungsprogramm erstellt und damit ein zusätzlicher Konfigurationsschritt für den OPC UA-Server übersprungen. Zudem lassen sich kundenspezifische Nodeset-Dateien für die Objektzusammenführung und -erweiterung importieren und der aktuelle Adressraum des OPC UA-Servers in eine Nodeset-Datei exportieren.

Neben der Entwicklung eines eigenen MDIS-Produkts arbeitet Softing eng mit vielen Anbietern von Unterwasserausrüstung in der MDIS-Gruppe zusammen. Der Einsatz des eATM OPC UA-Moduls ermöglicht Herstellern, eigene Produkte mit MDIS-Zertifizierung in einem kurzen Zeitrahmen nach Freigabe des Standards auf den Markt zu bringen. So ist die Implementierung erster Anwendungen, die konform zum MDIS-Standard sind, bereits eine greifbare Perspektive.

%20Fraunhofer%20IOSB.jpg)