Rund 100.000 Tonnen an Beschichtungsstoffen werden in Deutschland pro Jahr für den Korrosionsschutz produziert. Eine nachhaltige Produktion war bisher jedoch schwierig: Lacke und Farben mit biobasiertem Bindemittel oder Filmbildner waren meist zu teuer oder konnten den Anforderungen nicht standhalten.

Durch den Einsatz modifizierter Stärke haben die Wissenschaftler des Fraunhofer IAP nun aber einen Weg gefunden, der auch in diesem Bereich nachhaltige und kostengünstige Lösungen erlaubt.

„Bisher sind klassische industrielle Anwendungsfelder der Stärke die Papier-/Wellpappen- und Klebstoffindustrie“, erklärt Christina Gabriel, Wissenschaftlerin am Fraunhofer IAP. „Im Bereich Farben und Lacke hingegen wurde Stärke bis jetzt meist nur als Additiv eingesetzt. Wir haben nun mit der Stärke als Hauptkomponente einer wasserbasierten Dispersion vielversprechende Haftungsergebnisse.“

Im Fokus der Forschung steht die Beschichtung von Metallen im Innenraum, beispielsweise von Aluminium, das etwa für Feuertüren, Computergehäuse oder Fensterrahmen genutzt wird.

Von der Kartoffelstärke zum Filmbildner

Die Verwendung von Stärke als Hauptkomponente für Farben und Lacke stellte das Fraunhofer-Team vor verschiedene Herausforderungen, da Filmbildner verschiedene Aufgaben erfüllen müssen. Dazu gehören etwa die Ausbildung eines zusammenhängenden Films oder eine gute Haftfestigkeit auf dem Untergrundmaterial. Zudem sollen sie kompatibel mit zusätzlichen Schichten und Additiven sein und Pigmente und Füllstoffe einbetten können.

Der Verwendung von Stärke als Filmbildner stehen jedoch einige Eigenschaften entgegen, die Stärke in ihrer natürlichen Form aufweist. So ist sie weder kaltwasserlöslich, noch bildet sie zusammenhängende, nicht brüchige Filme aus. „Wir mussten daher die Stärke modifizieren, um sie den Anforderungen anzupassen“, erklärt Christina Gabriel.

Die Lösung der Potsdamer Wissenschaftler: Die Stärke wird zunächst abgebaut, um so ihre Wasserlöslichkeit und den damit später verbundenen Feststoffgehalt der Stärke in Wasser sowie ihr Filmbildevermögen zu verbessern. Damit sich die Beschichtung später nicht mehr in Wasser auflöst, musste die Stärke noch weiter modifiziert werden.

Dies geschieht durch Veresterung: Bei dem chemischen Verfahren entstehen Stärkeester, die wasserdispergierbar sind, geschlossene Filme bilden und eine sehr gute Haftfestigkeit auf Glas- und Aluminiumflächen aufweisen.

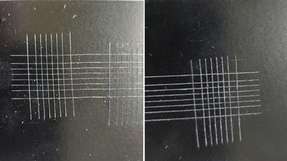

In Zusammenarbeit mit dem Fraunhofer IPA wird die veresterte Stärke dann „vernetzt“, wodurch die Sensitivität der Beschichtung gegenüber Wasser weiter reduziert wird. Am Fraunhofer IPA werden auch die Stabilitätstests durchgeführt, in denen die Langzeitstabilität überprüft wird. In den Tests werden die beschichteten Materialien rasch schwankenden Temperaturzyklen ausgesetzt, um in zeitlich komprimierter Form den Wechsel von Tag und Nacht und den Lauf der Jahreszeiten zu simulieren. Außerdem werden die Testobjekte mit Elektrolyten angereichertem Wasser ausgesetzt, um zu sehen, wie sich die Beschichtung gegenüber Wasser verhält und wie resistent sie unter extremen Bedingungen ist.

Alternative zu erdölbasierten Filmbildnern

Im nächsten Schritt soll die Korrosionsbeständigkeit und Haftfestigkeit der modifizierten Stärke auf unterschiedlichen Metalluntergründen untersucht werden. Darüber hinaus werden neue Rezepturen getestet, die die Eigenschaften der Beschichtungen noch weiter optimieren sollen.

„Neben dem bisher getesteten Aluminium sollen mit Stahl und verzinktem Stahl zwei weitere wichtige Gebrauchsmetalle getestet werden“, so Gabriel. „Unsere Untersuchungen zeigen, dass Stärkeester mit ihren guten Filmbildungs- und sehr guten Haftungseigenschaften auf verschiedenen Materialien das Potenzial besitzen, zukünftig eine Alternative zu erdölbasierten Filmbildnern in der Beschichtungsindustrie darzustellen.“