Die durch das Coronavirus ausgelöste Pandemie bringt die Gesellschaft weltweit in eine Ausnahmesituation: Was gestern noch Alltag war, gilt heute nicht mehr. Regeln zum Schutz der Allgemeinheit verändern das Miteinander. In dieser Situation ist die Medizin von größter Bedeutung – sie bewahrt im Krankheitsfall vor dem Schlimmsten und gibt den Menschen Hoffnung. Denn wenn der richtige Impfstoff gefunden ist, wird er das Virus eindämmen.

Dabei ist Zeit der entscheidende Faktor. Denn umso schneller medizinische Geräte, etwa Beatmungsgeräte, verfügbar sind, desto stärker ist die medizinische Versorgung und die Qualität der Intensivbetreuung. Und umso schneller ein Impfstoff marktreif ist, desto früher kehrt so etwas wie Normalität zurück. Forscher und Entwickler in Kliniken, Laboren und Unternehmen arbeiten deshalb mit Hochdruck an wirksamen und nachhaltigen Lösungen.

Gefragter Arbeitsplatz: Reinraum

Bei der Fertigung von pharmazeutischen Produkten, sterilen Medikamenten und Impfstoffen, aber auch bei der Herstellung medizinischer Geräte ist es wichtig, dass diese nicht durch kleinste Partikel verunreinigt werden. Deshalb finden die Laborarbeiten und die Produktion im Reinraum statt.

In dieser Art Raum ist die Konzentration luftgetragener Teilchen extrem gering. Luftgetragene Teilchen sind Partikel und Stoffe, die in der Luft schweben und für Menschen mit dem bloßen Auge größtenteils gar nicht wahrnehmbar sind. Trotzdem könnten sie die Arbeit stören, die Produkte verunreinigen oder Personen gefährden.

Deshalb ist je nach Reinraumklasse nur eine maximale Partikelanzahl pro Kubikmeter zugelassen. Reinräume sind von ihrer Umgebung abgeriegelt und können nur über Schleusen betreten werden. In der momentanen Situation, in der verstärkt nach medizinischen Lösungen gesucht wird, ist die Nachfrage nach einer keimfreien Arbeitsumgebung stark gestiegen.

Lösung: modulares Baukastensystem

ExyCell, entwickelt durch Exyte, ist das Prinzip, einzelne vorgefertigte standardisierte und konfigurierbare Reinraumzellen miteinander zu verbinden. Mit dem modularen Baukastensystem erhalten Forscher, Entwickler und Hersteller volle Flexibilität: Der Reinraum ist schneller nutzbar, kann an jedem gewünschten Standort in der benötigten Größe realisiert und je nach individueller Anforderung ausgestattet und bei Bedarf digitalisiert werden.

Der Fokus bei ExyCell liegt auf der Deckenkonstruktion: Hier ist die gesamte Technik, welche für eine pharmazeutische Produktionsanlage gebraucht wird, verbaut. Die Deckenkonstruktion ist vollständig begehbar, sodass Wartungsarbeiten an den benötigten Leitungen und Einheiten zu Versorgung auch über dem Reinraum stattfinden können. Eine Reinraumzelle misst 2,4 m x 9,6 m, das heißt etwa 23 m2, und passt so in einen handelsüblichen Schiffscontainer, in dem die Deckenmodule auch gestapelt und somit zwei Stück transportiert werden können.

Auf diese Weise können die Projektpartner die Zellen in spezialisierten Werkstätten fertigen und anschließend per Lastwagen, über die Schiene oder den Seeweg an jeden beliebigen Produktionsstandort transportieren. Die Zellen lassen sich problemlos in bestehende Gebäude, wie beispielsweise leerstehende Lagerhäuser oder ungenutzte Fabrikgebäude, integrieren, wenn der Bedarf an Reinraum neu entsteht oder sich vergrößert.

Mit einem Verbund aus mehreren Zellen setzen Kunden neue schlüsselfertige Reinraumumgebungen für die GMP-gerechte pharmazeutische Produktion um – ohne Einschränkungen, abgesehen von der Mindestgröße einer einzelnen Zelle. Dabei lassen sich die Zellen in verschiedenen Konfigurationen einfach miteinander kombinieren, sodass Betreiber die Anlagengröße in jede Richtung einfach skalieren und fast beliebige Raumaufteilungen gestalten können. Auch das schafft Flexibilität.

Schneller Start: Reinräume in kurzer Zeit

Der entscheidende Vorteil des modularen standardisierten Baukastensystems gegenüber der konventionellen Bauweise ist jedoch: Der Reinraum steht in kurzer Zeit zur Verfügung. Kleine Einheiten können Anwender bereits innerhalb von Monaten, größere Verbünde im Lauf eines Jahres nutzen.

Darüber hinaus sind die Zellen prozessneutral; Kunden haben also die Möglichkeit, sie entsprechend den eigenen Anforderungen auszustatten. Meistens bestehen die Prozesssysteme aus Einweg-Skids, die relativ schnell erhältlich und in Betrieb zu nehmen sind. Der flexible Aufbau und die schnelle Bereitstellung machen die modularen Reinräume auch für den Einsatz bei Start-ups in der Pharmaindustrie sowie für Labore und Krankenhausapotheken interessant. Denn mit dem modularen Baukastensystem läuft beispielsweise die Produktion von Impfstoffen oder medizinischem Gerät deutlich schneller an.

Luca Mussati, Vice President Pharmaceuticals & Biotechnology bei Exyte, fasst die Vorteile der Partnerschaft zwischen Siemens und Exyte für die ExyCell-Module zusammen: „Unsere Partnerschaft mit Siemens ermöglicht es uns, die Siemens-Technologie in unsere ExyCell-Module einzusetzen und Kunden so durchgängige Lösungen für ihre Produktionsanlagen anzubieten. Dank unserer Zusammenarbeit können Kunden die Vorteile von Industrie 4.0 ausschöpfen, ohne in jedem Einzelfall die Anlagen neu zu entwerfen. Damit sparen sie Zeit und Geld. ExyCell-Module eignen sich sowohl für Neubauten als auch für die Nachrüstung bestehender Produktionsanlagen. Sie werden entweder als Standardpaket in konfektionierten Anlagenkonfigurationen angeboten oder als Module, die den spezifischen Kundenanforderungen entsprechend zusammengestellt werden.“

Projektpartnerschaft: zusammen stark

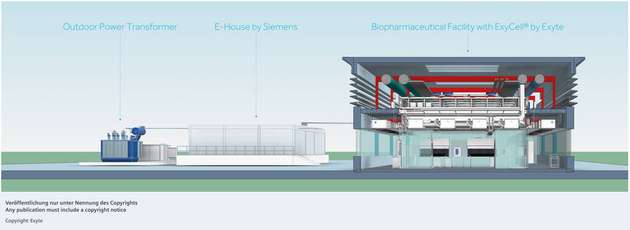

Siemens und Exyte sind erfahrene Partner und pflegen eine langjährige Beziehung. Der Konzern unterstützt EPC(m)-Projekte (Engineering-, Procurement-and-Construction(management)-Projekte) mit umfangreichem Digitalisierungs-Know-how und tiefgreifenden Branchenkenntnissen dabei, die mit ExyCell entstehenden Anlagen schlüsselfertig an den Kunden zu übergeben.

„Das Kooperationsprojekt profitiert von unserer Unternehmensgröße. Wir können Leistungen aus den Bereichen Smart Infrastructure und Digital Industries übernehmen und aus einer Hand liefern. So halten wir den Fertigungsprozess schlank und können auf Kundenwünsche flexibel reagieren“, erklärt Eckard Eberle, CEO Siemens Process Automation.

Ausgerüstet: Technik in der Zelle

Taktgeber jeder Anlage ist das Prozessleitsystem: Es steuert und kontrolliert alle Anlagenprozesse und bringt Digitalisierung bis in die Feldebene. Mit der neuesten Version von Simatic PCS 7 managen Anlagenbetreiber Automatisierungsprozesse in den ExyCells und wehren beispielsweise Bedrohungen aus dem Netz ab (Cybersecurity). Darüber hinaus kontrollieren sie das Raumklima, also Heizung, Lüftung und Kühlung.

Die Energieverteilung in den Reinraumzellen stellt die Niederspannungsschaltanlage Sivacon sicher. Auch in den Bereichen Brandschutz und Zutrittskontrolle liefert Siemens Lösungen.

Bei Bedarf unterstützt der Konzern darüber hinaus bei der Digitalisierung der Anlage: Das Digital-Enterprise-Portfolio reicht von Prozessmanagement-Tools über die papierlose Produktion bis hin zu Automated-Guided-Vehicle-Applikationen. Erste biopharmazeutische Produktionsanlagen, die die ExyCell-Technologie mit den fortschrittlichen digitalen Automatisierungslösungen von Siemens kombinieren, werden derzeit in Asien und Europa geplant und realisiert.

Fazit: Mit dem modularen Baukastensystem läuft die Produktion von Impfstoffen oder medizinischem Gerät deutlich schneller an.

.jpg)