Bei der Überwachung und Optimierung von Herstellungsprozessen greift ein Betreiberteam auf Analysewerkzeuge zurück, die per Cloud zur Verfügung gestellt werden. Informationen wie Asset-, Diagnose- und Prozessdaten von Feldgeräten werden dort in Echtzeit vorgehalten.

Die Visualisierung der Überwachung erfolgt über ein Webinterface, der Zugriff mittels auf Tablets vorinstallierten Browsern. Eine Konfiguration vorab ist nicht nötig; die Tablets sind sofort einsatzbereit. Über eine intuitive Benutzeroberfläche können sämtliche Daten aktuell, an Ort und Stelle abgerufen werden. Das Instandhaltungspersonal hat somit jederzeit Zugriff auf aggregierte, visualisierte und verständliche Informationen. Mit deren Hilfe können zukünftig fundierte Entscheidungen getroffen und auftretende Probleme schneller gelöst werden.

Kurzum: Dies ist eines der vielen denkbaren Anwendungsszenarien, welches auf den Grundpfeilern der Industrie 4.0 und IIoT aufbaut. Vernetzte Geräte verschiedener Hersteller tauschen immer mehr Daten aus. Anwender und Betreiber profitieren hiervon, ohne über fachkundiges Wissen in der industriellen Kommunikation zu verfügen.

Hürden in der Automatisierungstechnik

Mit Sicherheit liegt das beschriebene Szenario in greifbarer Zukunft. Indes existieren in der heutigen Automatisierungstechnik noch immer einige technische Hürden, die sich vor eine tatsächliche Umsetzung des Beispiels stellen.

Allen Szenarien gemein ist die transparente Integration von Feldgerätedaten in höhere Schichten. Sie bildet die absolute Grundlage aller weiteren Verarbeitungs-, Analyse- und Visualisierungsschritte in nachgelagerten Applikationen. Um die Interoperabilität der verschiedenen Geräte zu gewährleisten, ist die spezifizierte Verwendung offener Kommunikationsstandards ein Muss.

Bei dem Entwurf neuer Anlagen können diese Anforderungen bereits berücksichtigt werden. Bei alten Bestandsanlagen stellt sich der Sachverhalt anders dar. Ihre Kommunikationsarchitektur ist nicht auf diese elementaren Vorgaben angepasst, die zukünftige Anwendungsfälle systemimmanent mit sich bringen.

Aktuell verfügbare Integrationstechnologien

Aufgrund der Vielzahl an proprietären Lösungen erkannten verschiedene Organisationen und Institutionen schon früh die Notwendigkeit der Standardisierung und entwickelten Integrationstechnologien und Techniken zur Datenbereitstellung, die auf offenen, protokoll- und herstellerunabhängigen Architekturen basieren und eine nahtlose Interoperabilität sowie Flexibilität bei der Integration bieten. Allerdings konnte man sich nicht auf eine allgemeingültige Lösung einigen. Aktuell stehen dem Endnutzer die folgenden Integrationstechnologien mit unterschiedlichen Ansätzen zur Verfügung:

EDD (Electronic Device Description) – eine textuelle Gerätebeschreibungs-Datei,

FDT/DTM (Field Device Tool, Device Type Manager) – Geräte-Treiber mit integrierter Bedienoberfläche,

FDI (Field Device Integration) – EDD mit integrierter, optionaler Bedienoberfläche.

Alle genannten Technologien haben eines gemeinsam: Sie basieren auf der klassischen Automatisierungspyramide und sind nicht für alle Schichten transparent zugänglich. Die Daten werden von Feldgeräten per Feldbus oder HART abgeholt und für Applikationen im SCADA-Level übersetzt. Diese Technologien basieren auf Softwareprodukten, die immer auf Endgeräten installiert sein müssen, um eine Verbindung aufbauen zu können.

Eine weitere, maschinelle Verarbeitung der Daten ist nicht vorgesehen. Wenn überhaupt, ist dies mittels speziell angepasster Software zu bewerkstelligen und keineswegs standardisiert.

Klassische Automatisierungspyramide ist nicht offen genug

Die klassische Automatisierungsstruktur wird vielfach als Pyramide mit vier Schichten dargestellt. Diese Struktur hat sich über viele Jahre bewährt und bietet eine entsprechend hohe Betriebssicherheit.

Gleichzeitig ist sie jedoch wenig flexibel und nicht offen genug für die Nutzung von Innovationen und neuen Technologien für das Internet der Dinge und Industrie 4.0. Die Namur Open Architecture (NOA) erweitert dagegen die bestehende Struktur durch zusätzliche, offene Schnittstellen. Damit sind Daten aus Feldgeräten und Steuerungen auch für übergeordnete Monitoring- und Optimierungsaufgaben verfügbar.

Das NOA-Konzept bietet hier sowohl für Bestands- als auch Neuanlagen die Möglichkeit, kommende Innovationen effizient zu nutzen. Die Grundidee ist, die Daten der bisherigen Automatisierungswelt durch eine offene OPC-UA-Schnittstelle in die Systemwelt für Monitoring- und Optimierungsaufgaben zu exportieren und dabei die Kernautomatisierung weitgehend unverändert zu belassen. Alternativ kann über einen zweiten Kommunikationskanal direkt auf die bestehenden Feldgeräte zugegriffen werden. Aktuell wird NOA in gemeinsamen Arbeitsgruppen von Namur und ZVEI spezifiziert.

Realisierung der Namur Open Architecture

Vor diesem Hintergrund rückt auch HART-IP zunehmend in den Fokus von Anwendern und Systemanbietern. HART-IP, das bereits seit Juni 2012 Teil der HCF-Network-Management-Spezifikation ist, ermöglicht die vollständige und anlagenweite Integration von Lösungen in Großanlagen und bietet dabei ein hohes Maß an Interoperabilität zwischen Geräten und Anwendungen. Das Protokoll läuft über IP-basierte Netzwerke wie Ethernet und Wireless-LAN und nutzt UDP und TCP mit IPv4 oder IPv6. Die HART-IP-Anwendungsschicht basiert auf denselben Befehlen wie das 4...20-mA-basierte HART-Protokoll.

Auf verschiedenen Ebenen der Automatisierungsstruktur stellen Geräte die offene NOA-Schnittstelle zur Verfügung. Diese basiert auf OPC UA und verwendet ein einheitliches Informationsmodell (NOA-Information-Model). Durch einen eingebetteten OPC-UA-Server kann dieses Informationsmodell beispielsweise von einer Remote-I/O-System, einem Gateway oder zukünftig auch direkt von Feldgeräten mit Ethernet-Anschluss implementiert werden. Der Zugriff auf die Daten soll dabei aus Sicherheitsgründen ausschließlich lesend erfolgen. Dies wird durch die NOA-Diode sichergestellt.

NOA-Funktionen heute schon nutzen

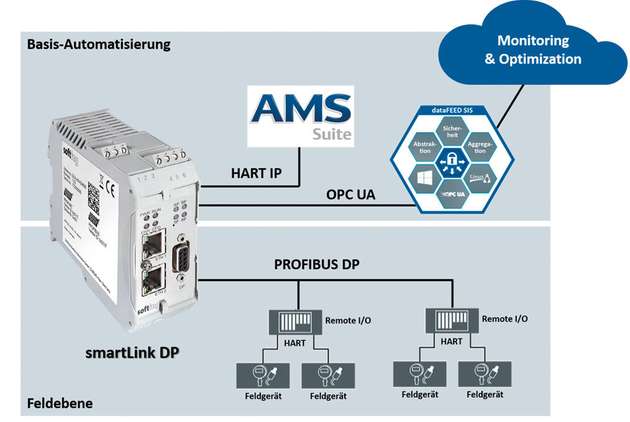

Softing stellt mit dem Smartlink DP ein NOA-konformes Gateway zur Verfügung, das Daten aus HART-Geräten über Profibus Remote I/Os sammelt und über OPC UA gemäß Companion-Spezifikation bereitstellt. Verbunden mit einem Datafeed-Secure-Integration-Server, der die Daten unilateral nach außen hin zur Verfügung stellt, bietet Softing heute schon die für eine NOA-Diode geforderte Funktionalität.

Zusätzlich bietet ein in Smartlink DP integrierter HART-IP-Server transparenten Zugriff auf HART-Feldgeräte via Ethernet. Auf diese Weise können künftig beliebige HART-IP-Clients – wie zum Beispiel Emersons AMS Device Manager oder Procomsols Android-App Devcomdroid – genutzt werden, um über diesen offenen Kommunikationsstandard HART-Feldgeräte zu parametrieren, zu überwachen und auszuwerten.

In Kooperation mit Namur und ZVEI wird ein Demonstrator zum beschriebenen Anwendungsfall aufgebaut. Dieser kann unter anderem am 7. und 8. November 2019 auf der Namur-Hauptsitzung in Bad Neuenahr besichtigt werden.