Temperatur ist der am häufigsten gemessene Parameter in der Prozessindustrie. Das geschieht zum Beispiel in einer chemischen Anlage, die Säure für Autobatterien produziert, oder in einer Molkerei, die damit gewährleistet, dass die Milch, die wir trinken, sicher ist. All diese Prozesse sind entscheidend von der Temperatur abhängig, um die Qualität ihrer Produkte zu garantieren. Bislang werden diese Messungen in der Regel invasiv durchgeführt, wobei die Messeinsätze durch ein Schutzrohr abgeschirmt sind.

Invasiv vs. nicht-invasiv

Jeder Bruch in der Kontinuität der Wand eines Industrierohrs birgt das Potenzial für Leckagen oder sogar katastrophale Ausfälle. Die Auswirkungen eines Lecks könnten zum Verlust von Hunderttausenden von Litern Wasser in einer Stadt, die gegen eine Dürre kämpft, bis hin zur Freisetzung von giftigen Gasen reichen, die dann zu weitreichenden Evakuierungen führen.

Paradoxerweise werden zur Vermeidung solcher Katastrophen Sensoren durch eine Öffnung in einem ansonsten intakten Rohr installiert, um kritische industrielle Prozesse wie Druck und Temperatur zu regeln und zu überwachen. Für genaue und zuverlässige Messungen benötigen diese Sensoren einen engen Kontakt mit dem durch die Rohrleitung strömenden Medium. Das Hinzufügen einer Messung zu einer bestehenden Anlage bringt daher meist das Problem mit sich, einen Prozess stoppen oder umleiten zu müssen, um die Messung zu installieren. Dies behindert den Einsatz von mehr Sensoren zur Verbesserung der Anlagenleistung und zur Steigerung der Produktivität.

Eine nicht-invasive Temperaturmessung bietet dagegen zahlreiche Vorteile für die Anwender – nicht nur in Bezug auf Sicherheit, sondern auch in puncto Wirtschaftlichkeit. Bestehende Oberflächensensorlösungen fanden jedoch wegen Nachteilen bei der Genauigkeit, Reaktionszeit und Zuverlässigkeit bis heute keine breite Anwendung. Jede Messtechnik, die mit der Leistung herkömmlicher Geräte mithalten kann, ohne in die Rohrwand einzudringen, hat folglich das Potenzial, die Sicherheit, Einfachheit und Kosteneffizienz der Sensorik in der Prozessindustrie neu zu gestalten; gleichzeitig können so neue Anwendungsfälle für eine effiziente Digitalisierung und für Industrie 4.0 entstehen.

Doppelsensorspitze für hohe Genauigkeit

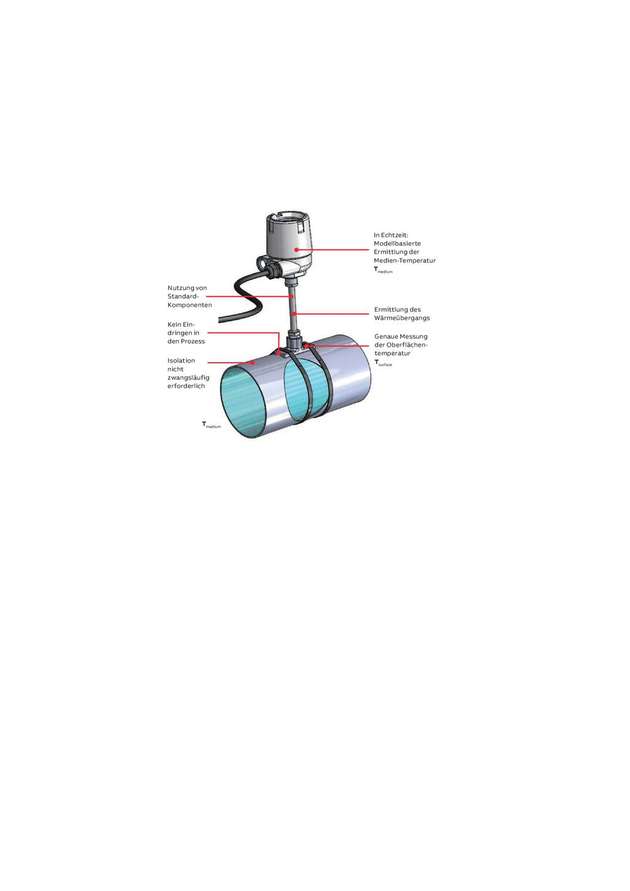

Mit dem neuen, industriellen Temperaturfühler NiTemp hat ABB diese Vision nun umgesetzt und präsentiert eine einfache und sichere Methode zur Messung der Prozesstemperatur. Weder das Herunterfahren der Anlage, noch die Öffnung des Prozesses oder die Installation eines Schutzrohrs sind dafür notwendig.

Entwickelt wurde der NiTemp in direkten Tests und mit Hilfe des Feedbacks von Schlüsselkunden aus der Öl- und Gasindustrie, der chemischen Industrie sowie der Lebensmittel- und Getränkeindustrie. Hierbei hinterfragte man in erster Linie den bisherigen Status quo: Kann die Außenflächentemperatur der Wand zur Messung der tatsächlichen Prozesstemperatur verwendet werden?

Im Gegensatz zu anderen Temperaturmessgeräten am Markt kombiniert ABBs NiTemp einen softwaremodellbasierten Ansatz der Physik mit dem kreativen Einsatz von Hardwarekonfiguration zur Lösung des Problems. Schlüssel hierzu ist das spezielle Doppelsensordesign der Messsonde, kombiniert mit einem modellbasierten Algorithmus zur Bestimmung der Mediumstemperatur. Zwei dicht beieinander liegende Sensorelemente erfassen nicht nur die Temperatur, sondern auch deren lokale räumliche Verteilung und Dynamik in kurzer Zeit.

Diese zusätzlichen Informationen werden in eine Prozesstemperaturbestimmung mit hoher Genauigkeit und Reaktionsfähigkeit umgewandelt. Damit erreicht ABBs neuer Temperaturfühler die gleiche Messgenauigkeit und Reaktionsfähigkeit herkömmlicher invasiver Sensoren und übertrifft bisherige Oberflächenmessungen.

Für verschiedene Rohre und Medien geeignet

Der NiTemp ist für verschiedene Medien- und Rohrdurchmesser geeignet und kann in allen Bereichen der Prozessindustrie und Energieerzeugung eingesetzt werden. Der Einsatz bei flüssigen Medien mit niedriger Viskosität, hoher Wärmeleitfähigkeit und/oder turbulenter Strömung in Metallrohren ist besonders vorteilhaft.

Die potenziellen Anwendungsbereiche reichen hierbei von Prozessen mit gefährlichen Medien, Prozessen mit besonderen Hygieneanforderungen und/oder großem Reinigungsbedarf bis hin zu Hochdruckprozessen mit hohen Biegebelastungen oder dem Einsatz bei abrasiven Medien. Dank industrieerprobter Komponenten arbeitet der Temperaturfühler auch bei höheren Temperaturen zuverlässig. Die nicht-invasive Herangehensweise erfüllt sämtliche Sicherheitsanforderungen; zudem verfügt der NiTemp über weltweite Zulassungen für den Explosionsschutz bis Zone 0.

Kein Herunterfahren der Anlage nötig

Der Fühler ist mit einem Temperaturmessumformer mit 4…20-mA-Stromausgang und Kommunikation über das Hart-7-Protokoll ausgestattet. Durch die einfache Integration in die bestehende Infrastruktur einer Anlage – entweder über die Zweileitertechnik oder das Hart-Protokoll – eignet sich der Fühler insbesondere für nachträgliche oder auch für temporäre Messstellen-Erweiterungen, da die Anlage für die Montage nicht heruntergefahren und geöffnet werden muss.

Darüber hinaus ist die Handhabung des Messgeräts von der Bestellung bis zur Wartung einfach und unkompliziert. Dank der einheitlichen ABB-Oberfläche mit Textanzeige ist die Inbetriebnahme und Bedienung intuitiv möglich. Das erleichtert den Service deutlich, verbessert die Anlagenverfügbarkeit, während die Systemkosten gesenkt und Investitionskosten um bis zu 75 Prozent reduziert werden.

Damit eröffnet der NiTemp ein neues Marktsegment für die Instrumentierung in bestehenden Anlagen – sei es, um einen Wärmetauscher zu überwachen oder eine Energiebilanzberechnung durchzuführen. Smarte Sensoren können gängige Praktiken verändern und sind ideal, um zum Mittel der Wahl für die Digitalisierung und den Einsatz Künstlicher Intelligenz zu werden.

Für diese Innovation wurde ABB auf der Hannover Messe 2019 als eines von drei Unternehmen für den internationalen Technologiepreis Hermes Award nominiert, der traditionell während der Eröffnungsfeier der Weltleitmesse für Industrie vergeben wird. Mit dem weltweit wichtigsten Industriepreis ehrt die Deutsche Messe seit dem Jahr 2004 jährlich Unternehmen, die sich durch einen besonderen technologischen Innovationsgrad hervorheben.