Faktoren wie die Medien- oder Außentemperatur, die Fahrweise, das Einhalten von Herstellervorgaben oder Design der Saugseite haben großen Einfluss auf die Standzeit von Kreiselpumpen. Zudem ist die vorbeugende Instandhaltung der Pumpen ausschlaggebend für einen einwandfreien Betrieb, um Verschleiß zu minimieren bzw. frühzeitig zu erkennen. Ein kompletter Pumpenausfall kann erhebliche Folgen für die Produktivität des gesamten Betriebes haben.

Die tatsächlichen Ursachen für den Pumpenausfall sind oft nicht durch einfache kausale Zusammenhänge zu beschreiben, da häufig verschiedene Einflussgrößen erst im Zusammenwirken eine negative Reaktion hervorrufen. Sie lassen sich über eine interdisziplinäre Systemanalyse ermitteln.

Fehlerquellen finden

Die PlantIng, als erfahrener Engineering-Dienstleister in der Prozessindustrie, bietet diese Analysen beispielsweise für die Chemie, Raffinerie sowie Petrochemieanlagen an. So können Fehlerquellen und Optimierungsmöglichkeiten aufgezeigt werden. Ziel einer solchen Analyse ist es, durch den effizienteren Betrieb einer Pumpe Kosten einzusparen und die Anlagenverfügbarkeit zu erhöhen. Das kann durch die Reduzierung der mechanischen Belastungen und die Vermeidung von ungünstigen Betriebszuständen wie Kavitation, Druckstoß oder Trockenlauf erfolgen, was zu einer Verringerung des Wartungs- und Reparaturaufwands an der Pumpe führt. Am Ende der Systemanalyse steht eine Entscheidungsmatrix, aus der sich nach Konkretisierung und Priorisierung notwendige Maßnahmen ableiten lassen.

Warum Pumpen ausfallen

Bei der Spezifizierung der Pumpe werden oft die individuellen Einsatzbedingungen sowie die nötigen Werkstoffanforderungen vernachlässigt, was oft eine fehlerhafte Auswahl von Einzelkomponenten wie Dichtungen oder Laufradtyp nach sich zieht. Ein falsches Rohrleitungsdesign kann ebenfalls Ausfälle durch eine falsche Positionierung oder Parametrierung von Sensoren begünstigen.

Um die Ursachen schnellstmöglich zu erkennen, sind folgende Fragen zu klären: Wann und unter welchen Bedingungen fallen die Pumpen aus? In welcher Situation wurde der Pumpenausfall bemerkt? Sind technische Kenndaten der Pumpen vorhanden? Und sind Prozessparameter verfügbar? Wie wird die Anlage gefahren/Anlagenkennlinie? Für welches Medium wurden die Pumpen ausgelegt?

Wurde der Betriebspunkt korrekt gewählt? Welche Maßnahmen wurden vom Betreiber gegen die Ausfälle vorgenommen? Welche Ergebnisse wurden bei den Gegenmaßnahmen erzielt? Wie werden die Pumpen geregelt? Die Darstellung des Ist-Zustands erfolgt bei komplexen Rohrleitungs- und Mehrpumpensystemen mithilfe eines stationären, hydraulischen Berechnungsmodells.

Nach der Verifizierung des Modells können dann anhand vorliegender Messdaten unterschiedliche Betriebszustände und Modifikationen simuliert werden. Je nach Aufgabenstellung ist auch der Einsatz einer Prozesssimulation sinnvoll, mit deren Hilfe sowohl stationäre als auch instationäre Vorgänge nachvollzogen werden können. Ausfalleffekte und mögliches Optimierungspotential werden so ausgemacht.

Gegenmaßnahmen definieren

Sind mögliche Ursachen identifiziert, ist danach die Definition von verschiedenen Gegenmaßnahmen möglich. Je nachdem, welche Ursache zum Pumpenausfall geführt hat, werden als Lösungsansätze die Anpassung der verfahrenstechnischen Prozessparameter, die Änderung des Werkstoffes bei Verschleißteilen, die Optimierung des regelungstechnischen Konzepts oder auch die Änderung der Aufstellungsbedingungen vorgeschlagen.

Eine Entscheidungsmatrix bildet verschiedene Gegenmaßnahmen ab, um die unterschiedlichen Lösungsansätze analysieren, vergleichen und bewerten zu können. Neben den wirtschaftlichen Kenngrößen wie Investitionskosten, Instandhaltungskosten, Amortisationsdauer und Anlagenverfügbarkeit werden hierbei auch sicherheitstechnische Aspekte berücksichtigt.

Beispiel LPG-Tankfeld

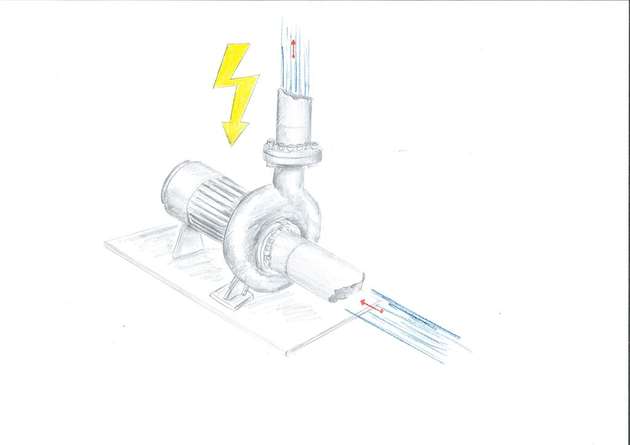

In einem bestehenden Tanklager für druckverflüssigte Gase kam es nach einer Nutzungsänderung einzelner Tanks zu häufigen Ausfällen der Auslagerungspumpen. Da die angeschlossenen LPG-Verbraucher über keine Pufferungskapazitäten verfügten, mussten Anlagenteile unplanmäßig heruntergefahren werden. Die prozesstechnische Simulation der Betriebszustände mit den angepassten Stoffdaten ergab, dass abhängig von den klimatischen Bedingungen zu Ausgasungen in der Saugleitung entstanden. Dies führte zum Abschalten der Pumpen durch den Trockenlaufschutz.

Als Lösung wurde das Aufbringen einer Isolierung auf der Pumpen-Saugseite zur Reduzierung des Wärmeeintrags und die Optimierung des saugseitigen Entlüftungskonzeptes durch zusätzliche Entgaser vorgeschlagen. Damit konnten die Ausgasungen soweit minimiert werden, dass keine weiteren Pumpenausfälle durch den Trockenlaufschutz verursacht wurden.

Achema Halle 9.1 Stand B42