Die größte Herausforderung in der Prozessindustrie liegt darin, dass Prozesse durchlaufen müssen und nicht angehalten werden dürfen. Das bedeutet, dass die Anlagenverfügbarkeit zu jeder Zeit sichergestellt werden muss, um Stillstandszeiten zu vermeiden und stets hohe Produktivität zu erreichen. Daher müssen Geräte, die in diesem Bereich zum Einsatz kommen, eine robuste und widerstandsfähige Hardware aufweisen. Zugleich benötigen sie eine effiziente und leistungsstarke Software, um die immer komplexer werdenden Prozesse und Abläufe bearbeiten zu können.

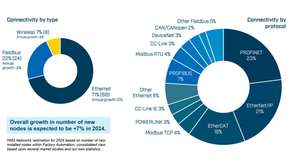

Die Digitalisierung in der Prozessautomation bringt eine so hohe Datenmenge mit sich, dass zu ihrer Verarbeitung eine Netztopologie auf dem Profibus-Standard (Process Field Bus) oft nicht mehr ausreicht. Hier bietet sich eine Netzwerktopologie auf der Basis von Industrial Ethernet in Verbindung mit einem leistungsfähigen Kommunikationsprotokoll an. Das standardisierte Profinet-Protokoll (Process Field Network) besitzt all diese Eigenschaften hinsichtlich hoher Verfügbarkeit und Datenübertragung. Es bietet eine Datenrate von bis zu 100 Mbit/s, um große Datenmengen (Stichwort Big Data, Download von Rezepten, etc.) übertragen zu können. Robustheit und eine sichere Kommunikation für die Datenübertragung bringt das Profinet-Protokoll zusätzlich mit.

Wichtig ist vor allem, die hohen Datenvolumina intelligent auszuwerten, um eine effiziente Instandhaltung (Stichwort Predictive Maintenance) betreiben zu können. Das heißt, die Notwendigkeit von Reparatur- oder Instandhaltungsmaßnahmen zu erkennen, bevor es zu spät ist, und die Anlage stillgesetzt werden muss. Die aktuelle Version V9.0 des Leitsystems Simatic PCS 7 von Siemens bietet viele Hardware- und Software-Neuerungen, um genau solche Szenarien zu erfassen beziehungsweise vorherzusehen. Mit dem Prozessleitsystem PCS 7 lässt sich der gesamte Prozess bis in die Feldebene hinein überwachen. Diverse Software-Funktionen gestatten die effiziente Auswertung der hohen Datenmengen und ermöglichen es so, Maßnahmen zur Optimierung der Anlage einzuleiten. Instandhaltungsmaßnahmen werden damit frühzeitig erkannt – was Kosten und Zeit spart und Investitionsschutz durch stetige Optimierung bedeutet.

Spezielle Switches

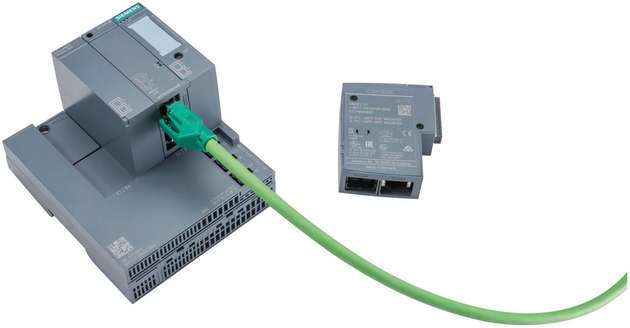

Um diesen hohen Anforderungen an eine Digitalisierung in der Prozessautomation gerecht zu werden und entsprechende Netzwerke aufbauen zu können, hat Siemens die Switches Scalance XF-200BA auf dem Standard Ethernet IEEE 802.3 entwickelt. Die Switches lassen sich nahtlos in das Leitsystem Simatic PCS 7 V9.0 einbinden. Durch die flache Bauform im ET-200SP-Design passen die Switches optimal in jeden Schaltschrank und sorgen für einen platzsparenden Aufbau. Der Anschluss der Datenleitungen erfolgt über Busadapter. Diese Technik bietet eine hohe Flexibilität bei der Wahl des Übertragungsmediums.

Durch einfachen Wechsel der Busadapter kann man ohne Weiteres und in kürzester Zeit das Übertragungsmedium wechseln, beispielsweise von Kupfer auf Kunststoff-Lichtwellenleiter. Dies macht zudem die Ersatzteilhaltung effizient, da viele der neuen Profinet-fähigen Produkte für die Prozessautomatisierung das Busadapterkonzept gemeinsam nutzen. Eine solche Ersatzteilhaltung bedeutet, dass man einen Busadapter in vielen Produkten einsetzen kann, wie beispielsweise der Steuerung Simatic ET 200SP HA (High Availability) oder der Simatic CFU (Compact Field Unit), der Simatic ET 200SP, dem IE/PB LINK PN IO, dem Switch Scalance XF204-2BA und Scalance XF204-2BA DNA.

Jeder Switch Scalance XF-200BA unterstützt bis zu vier Ports mit 100 Mbit/s. Um die Anzahl der Broadcasts im Netzwerk zu minimieren, teilen beispielsweise virtuelle LANs (VLANs) das physikalische Netzwerk in virtuelle Bereiche auf. Eine hohe Verfügbarkeit von Maschinen und Anlagen bieten Redundanzprotokolle wie das HRP- (Highspeed Redundancy Protocol) und das MRP-Protokoll (Media Redundancy Protocol). Sie schalten im Fehlerfall auf den redundanten Pfad ohne Ausfall der Kommunikation um. Diese und weitere Funktionen wie RMON (Remote Networking Monitoring) und Link Aggregation runden das Firmware-Spektrum ab.

Erhöhte Anforderungen

Produkte, die für Projekte in verschiedenen Branchen der Prozessautomatisierung eingesetzt werden, sollten Eigenschaften aufweisen, die einen Einsatz in jeglicher Umgebung erlauben. Sie benötigen einen erweiterten Temperaturbereich von –40 bis 70 °C, um bei allen klimatischen Bedingungen zum Einsatz kommen zu können; Schutzlackierung (Conformal Coating), um auch rauen Umgebungen in der Prozessautomatisierung standzuhalten; und eine erweiterte Aufstellhöhe von bis zu 4.000 Metern für Projekte in höher gelegenen geografischen Regionen. Die neuen Scalance-Switches aus der Familie XF-200BA erfüllen diese Anforderungen an die Hardware. Zusätzlich lassen sich diese Produkte in explosionsgefährdeten Bereichen verwenden, wo noch höhere Anforderung an die Hardware gelten. Daher verfügen die beiden Produkte Scalance XF204-2BA DNA und Scalance XF204-2BA über zertifizierte Hardware-Eigenschaften, die den Einsatz in explosionsgefährdeten Bereichen der Zone 2 erlauben. Zusätzlich folgen die Produkte den Empfehlungen der Namur NE 21 für die elektromagnetische Verträglichkeit von Betriebsmitteln in der Prozesstechnik.

Profinet erobert die Prozessindustrie

Basierend auf dem Standard Ethernet IEEE 802.3 kommunizieren die Netzwerk-Teilnehmer mit dem Profinet-Protokoll. Das Standard-Profinet-Protokoll erfüllt die hohen Anforderungen der Prozessautomatisierung im Umfeld von Industrie 4.0, was auch die ständige Kontrolle der Prozesse sicherstellt. Informationen aus den Prozessen müssen schnell und zuverlässig zum Beispiel an einen Leitstand kommuniziert und ausgewertet werden können. Profinet erlaubt den Aufbau von flexiblen Kommunikationsnetzwerken in elektrischen oder optischen Linien-, Stern- und Ringstrukturen.

Der intelligente Datentransfer erhöht die Verfügbarkeit und die Geschwindigkeit der Datenübermittlung gegenüber Profibus deutlich und damit auch die Leistung des gesamten Netzwerkes. Bestehende Anlagen mit Profibus lassen sich problemlos mit Profinet-Komponenten erweitern, beispielsweise durch Nutzung des IE/PB LINK PN IO, mit dem man Profibus-Geräte in eine Profinet-Anwendung einbinden kann. Durch den nahtlosen Übergang zwischen Industrial Ethernet und Profibus gestaltet sich die Migration von Profibus nach Profinet besonders einfach. Es entstehen Netzwerke mit einer durchgängigen Kommunikation von der Leitwarte bis in die Feldebene hinein. Die gesicherte Datenübertragung schützt dabei das Know-how gegen Fremdzugriff.

Erweiterung der Systemredundanz

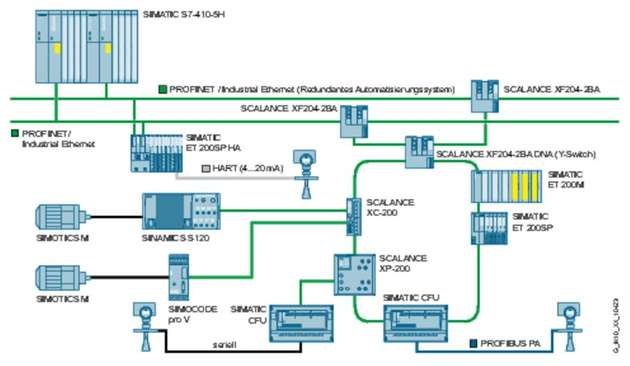

Um diese hohe Leistung zu realisieren, müssen Prozesse redundant ausgelegt sein. Das funktioniert so: Damit die Anlagenverfügbarkeit hoch ist, werden Automatisierungssysteme, die den Prozessablauf steuern können, redundant (hochverfügbar) ausgeführt. Im Fehlerfall, zum Beispiel bei Ausfall eines Teils des Automatisierungssystems, übernimmt der redundante Teil des Automatisierungssystems stoßfrei die Prozessführung. Das wird als Systemredundanz bezeichnet. Durch die zusätzliche abgesicherte Ausführung des Anlagennetzwerkes (R1-System) lässt sich eine höchstmögliche Anlagenverfügbarkeit erzielen.

Um nicht-redundante Systeme an ein redundantes Netzwerk anzubinden, ist ein Y-Switch nötig. Dieser verbindet sogenannte S2-Devices (Einfache Systemredundanz), die in einem MRP-Ring aufbaut sind, mit einem R1-System (redundante Profinet-Konfiguration). Produkte, die eine S2-Device-Funktion besitzen, können zwei Verbindungen zum Automatisierungssystem aufbauen. Neben den verschiedenen Varianten der Systemredundanz (S2 und R1) gibt es auch die Möglichkeit, das Medium selbst redundant auszuführen.

Dabei spricht man von MRP (Media Redundancy Protocoll). In einem MRP-Ring werden die Teilnehmer zwingend mit zwei Schnittstellen verbunden, um den Ring schließen zu können. Mithilfe des MRP-Protokolls kann man bis zu 50 Teilnehmer im Ring projektieren. Rekonfigurationszeiten von bis zu 200 Millisekunden lassen sich damit erreichen. Bei Ausfall einer Komponente in einem Teil der Ringinstallation werden die Verbindungen zwischen den Teilnehmern weiterhin aufrechterhalten, es kommt dadurch nicht zum Ausfall der Kommunikation. Der Y-Switch Scalance XF204-2BA DNA verbindet solch einen MRP-Ring mit dem redundanten Aufbau der CPUs. Mit dem Y-Switch lassen sich somit Profinet Devices mit einfacher Systemredundanz S2 wahlweise auch über einen MRP-Ring anbinden und mit einem redundanten Netzwerk (R1-System) verbinden. Dabei stellt der Y-Switch sicher, dass die Netztrennung auf dem redundanten Netzwerk aufrechtgehalten wird, um damit die höchste Verfügbarkeit für die Anlage gewährleisten zu können. Zusätzlich finden die Scalance XF204-2BA Verwendung, um das Netzwerk mit prozessindustrietauglichen Switches aufzubauen.

Der Y-Switch Scalance XF204-2BA DNA (Dual Network Access) zeichnet sich durch folgende Eigenschaften aus: Es ist keine Konfiguration notwendig, der Y-Switch ist transparent; daher kann der Y-Switch „Out of the Box“ genutzt werden und bietet höchste Einfachheit. Zudem kann man bis zu 50 Teilnehmer im MRP-Ring projektieren.

Als weitere prozessindustrietaugliche Switches können auch der Scalance XP-200, der die Eigenschaft IP65 aufweist, und der XC-200 zum Einsatz kommen. Diese erfüllen ebenfalls die Anforderungen für –40 bis 70 °C, sind schutzlackiert und für eine erweiterte Aufstellhöhe mit bis zu 4.000 Metern geeignet.