Wird Druckluft nicht aufbereitet, so kann Feuchtigkeit aus der Umgebungsluft, die durch Kondensation entsteht, ungehindert ins Druckluftnetz geraten. Das kann neben möglichen Verunreinigungen in der Druckluft auch zu Korrosion in den Rohren und in den betriebenen Maschinen und Werkzeugen führen. Die Menge des entstehenden Kondensats wird häufig unterschätzt. Generell gilt: je höher die Temperatur, desto größer die Kondensatmenge.

Zur Druckluftaufbereitung stehen verschiedene Trocknungsmethoden zur Verfügung, die abhängig von den Anforderungen der Produktion eingesetzt werden. Die Kältetrocknung ist unter ihnen die am häufigsten angewendete, da sie extrem wirtschaftlich und zuverlässig ist und in den meisten Fällen ausreicht.

Auf die Spitze kommt es an

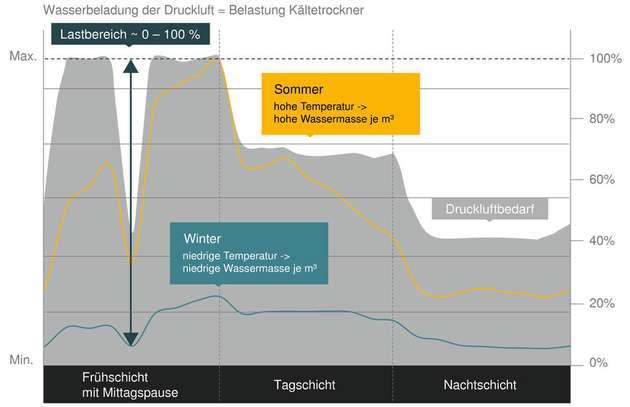

Wegen der sich ändernden Temperaturbedingungen während eines Jahres sollten Kältetrockner immer auf die Spitzenwerte ausgelegt sein, sodass sie auch an den heißesten Tagen des Jahres zuverlässig die erforderliche Druckluftqualität liefern. Das heißt, Trockner werden in ihrer Gesamttrocknungsleistung für das ganze Jahr so ausgelegt, als ob 365 Tage lang Spitzentemperaturen herrschen würden.

Da dies natürlich nicht der Fall ist, käme es automatisch dazu, dass für die Drucklufttrocknung mehr Energie eingesetzt werden müsste, als für den tatsächlichen Bedarf erforderlich ist. Heute gibt es allerdings Technologien, um dies zu optimieren.

Neben der Temperatur spielt der Druckluftverbrauch eines Betriebes eine Rolle, der selten konstant hoch ist, sondern entsprechend der Tagessituation schwanken kann. Wenn der Trockner nicht über die entsprechende Technologie verfügt, sich an derartige Teillastbereiche anzupassen, kann dies ebenfalls zu unnötig hohen Energiekosten führen. Betrachtet man den Energiebedarf eines Druckluftsystems, so fallen auf die Drucklufttrocknung im Normalfall nur circa drei bis vier Prozent des Gesamtleistungsbedarfs an.

Da jedoch nicht immer die höchsten Temperaturen in einem Druckluftsystem in der Umgebung herrschen und auch die Luftverbräuche meist schwanken, kann der Drucklufttrockner mitunter einen wesentlich höheren Energiebedarf am Gesamtenergiebedarf haben. Besonders negativ wirkt sich das Verhältnis dann aus, wenn Betriebe ein- oder zweischichtig arbeiten und die Trockner in der übrigen Zeit nur die Druckluft von Kleinverbrauchern oder Leckagen trocknen.

Trockner im Dauerlauf

Um eine sicherere Druckluftqualität zu gewährleisten, wird im Normalfall empfohlen, bei herkömmlichen Trocknern die Kältekompressoren durchgehend laufen zu lassen, da sonst vor dem Start der Kompressoren je nach Größe des Kältetrockners bis zu eine Stunde benötigt wird, um die notwendige Kühltemperatur und den gewünschten Drucktaupunkt zu erreichen. Besonders bei herkömmlichen Großtrocknern bringt dies einen unnötig hohen Energieverbrauch mit sich. Unter derartigen Bedingungen kann der notwendige Energiebedarf für die Drucklufttrocknung bei der Drucklufterzeugung anteilig auf bis zu 20 Prozent wachsen.

Kältetrockner mit Massespeicher schaffen hier Abhilfe. Besonders im Bereich unter 20 m3/min können im Teillastbetrieb deutliche Energieeinsparungen erreicht werden. Die Trockner funktionieren ähnlich wie ein Druckluftspeicher. Dieser hat die Funktion, Lastveränderungen abzufangen und bei nahezu gleichem Druck den Kompressor im Leerlauf zu setzen oder abzuschalten, solange sich noch ausreichend Druckluft im Behälter befindet.

Das Speichermittel besteht oft aus mineralischen Stoffen wie etwa Sand. Je größer die Leistung ist, desto mehr Masse muss eingesetzt werden, um die Schalthäufigkeit des Trockners in wirtschaftlichen Grenzen zu halten und einen konstanten Drucktaupunkt zu erreichen. Seit 2013 wird hierfür auf dem Markt mit sogenanntem Phase-Changing-Material (PCM) gearbeitet. Phasenverändernde Materialien können sehr viel Energie speichern oder abgeben, wenn genau der Zeitpunkt genutzt wird, in dem sie eine Phasenveränderung durchlaufen, also zum Beispiel zwischen flüssig und fest wechseln. Das Prinzip ist vergleichbar mit der Getränkekühlung durch Eiswürfel.

Diese Speicher werden auch Latent-Wärmespeicher genannt, da sie die thermische Energie nahezu verborgen, verlustarm, mit beliebigen Wiederholzyklen und über lange Zeit speichern können. Bei Latent-Wärmespeichern werden meist spezielle Salze oder Paraffine als Speichermedium geschmolzen, die dabei sehr viel Wärmeenergie (zum Beispiel Schmelzwärme) aufnehmen.

Das Entladen findet als Erstarren statt. Während des Vorgangs gibt das Speichermedium die zuvor aufgenommene große Wärmemenge wieder an die Umgebung ab. Beim Übergang von einem Aggregatzustand in den anderen bleibt die Temperatur konstant – genauso wie das Getränk mit dem Eiswürfel –, da die gesamte zugeführte Wärme in die Veränderung des Zustands investiert wird.

Weniger Druckverlust, geringerer Energiebedarf

Das neu entwickelte Speichersystem bringt mehrere energetische Vorteile mit sich. Aufgrund der kompakten Bauweise konnte der Druckverlust im Vergleich durchschnittlich auf 0,15 bar (25 Prozent) abgesenkt werden, während herkömmliche Modelle einen Differenzdruck von mehr als 0,2 bar aufweisen.

Auch der geringe Energiebedarf des PCM-Speichertrockners ist bemerkenswert. So benötigen die durchdachten Anlagen je nach Betriebszustand nur zwischen 70 und 100 W je m3/min zu trocknender Druckluft.

Darüber hinaus erlaubt die neue Speichertechnik eine wesentlich kompaktere, kleinere und leichtere Bauweise des gesamten Kältetrockners. Nicht nur wegen des geringeren Platzbedarfs der neuen Komponenten, sondern auch wegen der innovativen Anordnung aller Bauteile benötigt er bis zu 46 Prozent weniger Stellfläche und ist rund 60 Prozent leichter als herkömmliche Geräte mit Massespeicher.

Die PCM-Speichertrockner werden auch durch eine hocheffektiv arbeitende Mikroprozessorsteuerung gesteuert, welche sich in ein maschinenübergreifendes Managementsystem einbinden lässt. Hierbei ermöglichen die Steuerungen intern den Aufbau eines Großtrockners mit Kältekompressoren nach dem bewährten Splitting-System einer Druckluftstation, um ihn optimal an Teillastdruckluftverbräuche anzupassen.

Darüber hinaus ist es möglich, zusätzlichen Feinabgleich durch die Ansteuerung von drehzahlgeregelten Ventilatoren zu ermöglichen. Neben der Möglichkeit, alle internen Systeme anzusteuern und zu regeln, bietet sie auch eine Vielzahl Analyse- und Überwachungsmöglichkeiten.

Umweltschutz als Selbstverpflichtung

Spätestens seit Eintreten der F-Gase-Verordnung ist Klimaschutz für alle eine Verpflichtung. Viele der alten Kältetrockner fahren allerdings noch mit Kältemitteln wie zum Beispiel 404A. Dieses hat ein Treibhauspotenzial (Global Warming Potential, GWP) von 3.922.

Bei modernen Kältetrocknern wurde hingegen das derzeit bestmöglich verfügbare Kältemittel eingesetzt: R513A mit einem GWP von 361. Das Treibhauspotenzial ist also im Vergleich zu bisher eingesetzten Stoffen deutlich geringer. R513A ist langfristig verfügbar und weder toxisch noch brennbar, sodass keine zusätzlichen Anforderungen an Betreiber und Servicedienstleister gestellt werden.

Aufgrund der Optimierung der Systeme konnten darüber hinaus die Kältemittelmengen reduziert werden, sodass auch das CO2 gesenkt werden konnte. Das heißt, in dieser Beziehung entsprechen die neuen Trockner den modernsten Vorgaben des Umweltschutzes und auch der Gesetzgebung.