Pharmazeutische Produkte stellen oft hohe Anforderungen an Verpackungs- und Logistikkonzepte. Dazu kommt, dass 2022 die Arzneimittelkommission der deutschen Apotheken (AMK) 7.182 Spontanberichte zu vermuteten Qualitätsmängeln und unerwünschten Wirkungen von Arzneimitteln aus 4.049 verschiedenen (Krankenhaus-) Apotheken erhielt. Unter den 4.843 Qualitätsmängeln wurden, wie in den Jahren zuvor, am häufigsten Verpackungsfehler gemeldet (2022: 2180 = 45 Prozent). Das erfordert flexible Produktionslinien mit einer 100-prozentigen inline-Qualitätskontrolle am Ende des Verpackungsprozesses.

Laut Bundesamt für Verbraucherschutz und Lebensmittelsicherheit gab es 2023 46 Meldungen zu in Lebensmitteln gefundenen Fremdkörpern. Deshalb geht es in der Lebensmittelindustrie um das Sicherstellen, dass keine Produkte in den Handel kommen, die eventuell Fremdkörper enthalten.

Wie funktioniert Radar Imaging?

Heute werden in der Produktion unterschiedlichste Technologien zur Qualitätskontrolle eingesetzt. Dazu gehören unter anderem optische Systeme, die aber nicht durch das Verpackungsmaterial sehen können, Durchlaufwagen, die keinen Aufschluss über den Fehlerfall geben, und Röntgeninspektion. Letztere erfordern kostspielige Schutzeinrichtungen, wegen der ionisierenden Röntgenstrahlung, und einen Strahlenbeauftragten. Allerdings kann die Röntgenanalyse zwar Metalle zuverlässig in Verpackungen detektieren, aber etwa bei Glas-, Kunststoff- und Holzsplittern funktioniert das nicht mehr einwandfrei.

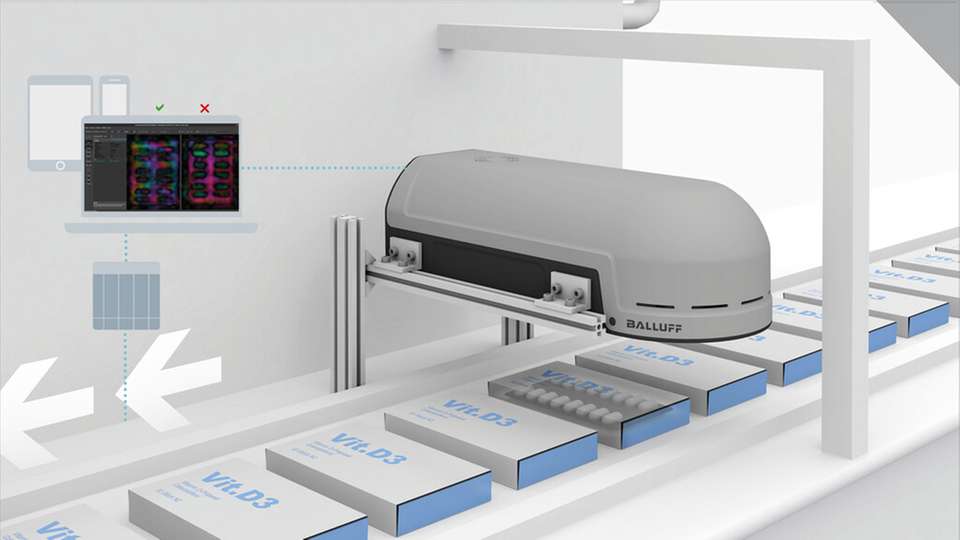

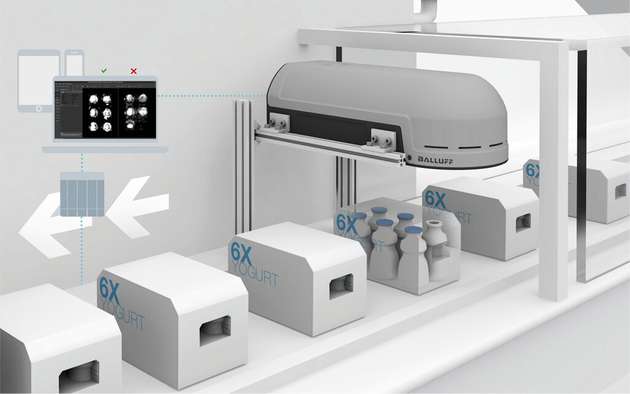

Genau hier setzt der Radar-Imager von Balluff an. Das industrielle 3D-Bildgebungssystem – basierend auf Radartechnologie – durchleuchtet verschiedenste Verpackungen. Er ermöglicht es alle Arten von „versteckten Objekten“ zu finden. So prüft das System Verpackungen auf Vollständigkeit, Unversehrtheit des Produkts oder identifiziert Fremdkörper und hebt die Qualitätskontrolle so auf ein neues Level.

Der Frequenzbereich der verwendeten Radarstrahlung liegt im elektromagnetischen Spektrum zwischen Mikrowelle und Infrarot, die verwendeten Wellen sind deshalb nicht ionisierend, also gesundheitlich unbedenklich. Balluff hat nun mit seinem Radarsensor ein kompaktes, leistungsfähiges System entwickelt, das sich bestens in die Produktion integrieren lässt und sicher Produkte und Verpackungen durchleuchtet. Basierend auf den Ergebnissen können Fehler zuverlässig identifiziert werden.

Der Sensor sendet elektromagnetische Wellen aus, die nichtleitende Produkte durchdringen können. Jedes Material absorbiert die Wellenenergie spezifisch, was deren Amplitude entsprechend reduziert. Die zusätzliche Reflektion an Grenzflächen generiert Laufzeitdifferenzen zwischen der ursprünglichen und der reflektierten Welle.

Die eingesetzte spezialisierte Software übersetzt die gemessenen Amplituden- und Laufzeitdifferenzen in Bilder. Das System erstellt so bis zu 10 Bildstapel pro Sekunde, die den gesamten Bereich unter dem Radar-Imager abdecken. Die Auswertung des Bildstapels bildet die Basis der Qualitätsprüfung. Da jedes Bild seinen eigenen Zeitstempel hat, ist damit eine exakte Rückverfolgung möglich.

Die so gewonnenen Daten dokumentieren gefundene Unregelmäßigkeiten und Fremdkörper oder überprüfen ob Verpackungen vollständig und unversehrt sind. „Mit dem Radar-Imager unterstützen wir unsere Kunden dabei, die Prozesssicherheit zu erhöhen und mögliche Rückrufe und daraus entstehende Kosten zu vermeiden“, so Jörg Maier, Stratetic Incubation Manager bei Balluff. „Er überwacht den Fertigungsprozess kontinuierlich und die Messung lässt sich direkt in die Produktionslinie einbinden. Da der Radar-Imager direkt über dem Förderband platziert wird, wirkt sich das auch positiv auf die Maschinenlänge aus.“

Der Radar-Imager in der Praxis

Im verwendeten Frequenzbereich können die Radarstrahlen sämtliche die elektrischen Materialien wie zum Beispiel Folien, Kartonagen und Kunststoffe durchleuchten. Metall, leitfähige Gegenstände und Flüssigkeiten lassen sich detektieren, aber nicht durchleuchten. So kann man auch metallische Gegenstände oder Partikel auffinden und Füllstände erkennen. Dazu erlaubt es der Sensor die Oberflächenbeschaffenheit unterschiedlicher Materialien zu erfassen.

Durch den verwendeten Frequenzbereich kann der Imager dielektrische Objekte mit einem Abstand von wenigen mm optisch sicher trennen. Auch wenn Objekte dichter beieinander liegen, lassen sich noch wichtige Informationen gewinnen und das bei Bandgeschwindigkeiten bis 1,5 m/S oder 90 m/Minute. Um mit der nötigen Präzision messen zu können, setzt der Radar-Imager allerdings eine kontinuierliche Bewegung des Produktförderbands oder seiner Position und eine freie Sicht auf die zu überprüfenden Produkte voraus.

Ist der Sensor in der Produktionslinie eingerichtet, braucht er zur Auswertung der Bilder noch eine geeignete Prüfsoftware. Wechselt das Produkt, muss nur das neue „Rezept“ geladen werden.

So kann der Radarsensor auch im Bereich Nahrungsmittel und Getränke Inhalte von Verpackungen auf Vollständigkeit inklusive Beipackzettel und Unversehrtheit prüfen, Fremdkörper detektieren oder Füllstände erkennen.

Die Vorteile von Radarmessungen

Der neue robuste Radarsensor von Balluff – ein industrielles 3D-Bildgebungssystem – bietet wichtige Vorteile. Er zeichnet sich durch seine hohe Genauigkeit und Zuverlässigkeit aus und bietet zudem eine breite Palette an Konfigurationsmöglichkeiten. Der kompakte Sensor lässt sich einfach per Plug&Play in bestehende Produktlinien integrieren. Die Kalibrierung erfolgt dann durch den Kunden. Er ist wartungsfrei, bietet eine benutzerfreundliche Bedienung, agiert präzise und zuverlässig auch unter ungünstigen Lichtverhältnissen und liefert optimale Ergebnisse selbst bei Staub, Rauch, Feuchtigkeit und rauen Oberflächen ohne das Produkt selbst zu beeinflussen.

Das macht den Radar-Imager zu einer attraktiven Alternative zu aktuell eingesetzten Technologien und eröffnet völlig neue Lösungen im Bereich Qualitätskontrolle für Lebensmittel, Pharma, Kosmetik, Verpackungen und Logistik.

.jpg)