Ausschlaggebend für die Entwicklung des Düsenseparators waren laut Matthias Gaube, Produktmanager bei Flottweg, die Anfragen der Kunden. Gemeinsam mit ihnen „haben wir den Düsenseparator entwickelt, und dabei stand folgendes Ziel im Fokus: die Entwicklung eines Düsenseparators, der perfekt auf die Bedürfnisse unserer Kunden zugeschnitten ist“, sagt er. Das Ergebnis sei „ein innovatives, energetisch optimiertes und verschleißarmes Design.“ Die Planung und Realisierung des Düsenseparators nahm rund ein Jahr in Anspruch.

Funktionsweise des Düsenseparators

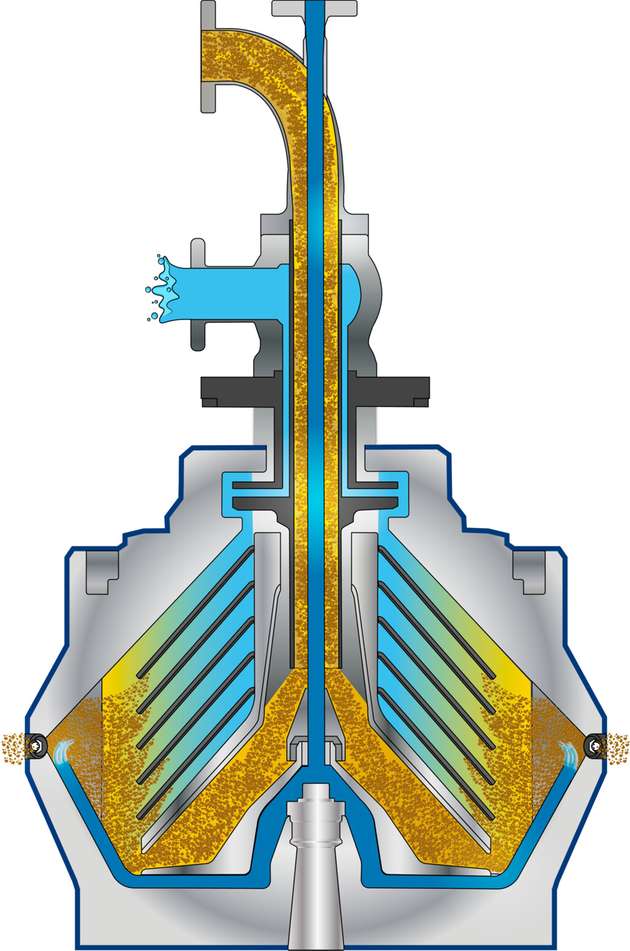

Flottwegs Zwei- und Drei-Phasen-Düsenseparatoren dienen der kontinuierlichen Abscheidung von Feststoffen aus Flüssigkeiten. Das zu klärende oder trennende Produkt strömt über ein stillstehendes Einlaufrohr in das Innere der Trommel und wird vom Verteiler schonend auf Betriebsdrehzahl beschleunigt.

Beim Zwei-Phasen-Modell trennen sich größere Feststoffpartikel im Zentrifugalfeld direkt ab, feinere Feststoffe werden beim Durchströmen des Tellerpakets abgeschieden. Die Feststoffpartikel sammeln sich in den außenliegenden Feststoffkammern der Trommel. Von dort aus werden sie kontinuierlich über die Düsen ausgetragen. Die geklärte Flüssigkeit fließt aus dem Tellerpaket und wird über einen Greifer unter Druck abgeleitet.

Beim Drei-Phasen-Düsenseparator trennen sich größere Feststoffpartikel beim Durchströmen des Tellerpakets ab und werden infolge der hohen Zentrifugalkraft zum Rand der Trommel geleitet. Dort sammeln sie sich in den außenliegenden Feststoffkammern der Trommel und werden kontinuierlich über die Düsen ausgetragen. Der verbleibende Produktstrom teilt sich in einen Mittel- und Oberlauf; Feststoffe mit geringerer Partikelgröße bilden den Mittellauf, welcher unter Druck abgeführt wird. Die Flüssigkeit durchströmt das Tellerpaket, wodurch ein nahezu klarer Oberlauf entsteht. Dieser wird mit einem weiteren Greifer ebenfalls unter Druck abgeleitet.

Flottweg hat die Düsenseparatoren mit einer größtmöglichen Klärfläche ausgestattet. Aufgrund des kontinuierlichen Feststoffaustrags können sie große Feststoffmengen verarbeiten. Im Unterlauf entsteht konstant reiner Feststoff, während der Oberlauf gleichzeitig gereinigt wird und sich für nachfolgende Prozesse verwenden lässt. Abhängig von der Trennaufgabe bewegt sich die Durchsatzmenge des Düsenseparators zwischen 40 und 160 m3/h.

Einsatz in der Lebensmittelbranche

Stärke wird in der Lebensmittelindustrie als Binde- oder Verdickungsmittel bei der Herstellung von Backwaren, Suppen und Soßen verwendet, findet aber auch in der Papier- und Wellpappenindustrie, der chemischen Industrie sowie der Pharma- und Kosmetikindustrie Einsatz. Wichtig ist bei Stärke eine optimale Klärung oder Trennung bei gleichzeitig hohen Feststoffmengen. Hier finden Flottwegs Düsenseparatoren primär Anwendung. Neben Weizen- und Kartoffelstärke können die Geräte auch in der Mais- oder Tapiokastärkeherstellung eingesetzt werden.

Gute Ergebnisse soll der Düsenseparator vor allem mit der Wasch- oder Rezirkulationseinrichtung erzielen. Diese ermöglicht es, bei Betriebsdrehzahl Prozess-/Waschwasser oder auch ein bereits aufkonzentriertes Produkt direkt in die Feststoffkammern vor dem Düsenaustritt aufzugeben, um so Produktschwankungen prozesssicher auszugleichen. Zusätzlich werden durch die Wascheinrichtung Faserbruchstücke und gelöste Stoffe effizienter aus der Stärkefraktion abgeschieden.

Ein weiterer vorteilhafter Aspekt in der Nassstärkeherstellung ist die optionale Drei-Phasen-Ausführung des Separators. Hierdurch kann ein nahezu klarer Oberlauf erzeugt werden, der als Prozesswasser wieder in den Prozess eingeleitet werden kann und somit Frischwasser oder weitere Schritte einspart.

Blick auf Nachhaltigkeit

Bei der Entwicklung des Düsenseparators stand das Thema Nachhaltigkeit im Fokus. Die Einsparung von Ressourcen als auch eine materialsparende und auf Effizienz getrimmte Bauart spielen hier mit ein. Trotzdem soll der Düsenseparator seine hohe Durchsatzmenge und guten Separationsergebnisse nicht einbüßen.

Ausschlaggebend für die Effizienz ist das Herzstück der Maschine: die Trommel. Durch ein neuartiges Design wird hier Antriebsenergie eingespart, zusätzlich ist die Trommel deutlich leichter als vergleichbare Modelle. Die in die Trommel integrierten Feststoffkammern verhindern eine unkontrollierte Sedimentbildung und können Schwingungen vermeiden. Über die Klammern kann das Konzentrat ablagerungsfrei aus der Trommel befördert werden. Die Auslassgröße der Düsen wird dabei an den jeweiligen Prozess und an das eingesetzte Produkt angepasst.

Einfache und schnelle Wartung

Bereits in der Konzeptionsphase legte Flottweg Wert auf eine wartungsoptimierte Konstruktion des Trennaggregats. „Dazu gehört für uns nicht nur eine optimale Wartung, sondern auch die generelle Vermeidung von Wartungs- und Verschleißteilen“, sagt Produktmanager Gaube. „So konnten wir durch unser berührungsloses Dichtsystem einen möglichen Verschleiß bereits in der Konstruktion signifikant reduzieren.“

Aber auch die nötigen Wartungsarbeiten wurden durch das verschleißarme Design der Separatortrommel reduziert. Über die Anordnung der Düsen entsteht in der Trommel ein natürlicher Verschleißschutz aus Feststoff. Die Düsen sind für längere Lebensdauer mit einem Hartmetallverschleißschutz ausgestattet und können schnell durch eine Wartungsöffnung im Gehäuse getauscht werden. Hervorzuheben ist auch der Kompaktspindelantrieb, der mit vier Schrauben gelöst und dadurch im Bedarfsfall schnell getauscht werden kann.

Hygienische Konstruktion

Der Düsenseparator ist für die Hygieneanforderungen im Bereich Lebensmittel, Biotechnologie und Chemikalien gerüstet. Die Feststoffkammern in der Trommel sorgen dafür, dass beim Herunterfahren der Maschine keine Ablagerungen zurückbleiben. Alle produktberührten Bestandteile des Separators sind aus Edelstahl gefertigt. Die Konstruktion des Düsenseparators vermeidet Toträume und ermöglicht eine leichte Reinigung der Zentrifuge. In der Lebensmittel- und Biotechnologie sind alle produktberührten Bauteile CIP-fähig und lassen sich unkompliziert in bestehende Reinigungsprozesse einbinden.

Testversuche erfolgreich

Die ersten Versuche mit dem Separator haben bereits erfreuliche Ergebnisse geliefert, wie Gaube berichtet: „Da es sich um ein neues Trennaggregat handelt, haben wir uns darauf eingestellt, bei ersten Tests noch einige Änderungen vornehmen zu müssen. Doch schon die ersten Versuche haben uns eines Besseren belehrt. Nahezu von der ersten Betriebsstunde an konnten wir unser Trennaggregat in den Prozess unseres Versuchspartners integrieren. Dabei konnten wir mit Freude feststellen, dass unser Düsenseparator die selbst gesteckten Effizienzziele bei Weitem übertrifft.“

Auch im Hinblick auf das Einsatzgebiet des Düsenseparators ist der Produktmanager optimistisch: „Wir konnten unseren Düsenseparator bereits umfassend und erfolgreich in den Bereichen der Nassstärke-Herstellung und Ethanolproduktion testen. Wir sind aber in einem stetigen Erweiterungsprozess unseres Anwendungsspektrums und führen kontinuierlich spannende und höchst interessante Versuche durch.“