Die Oberflächenhärtung durch das Verfahren Kolsterisieren hat sich in vielen Anwendungen und Industrien etabliert und bewährt. So werden bereits heute in großem Umfang kolsterisierte Bauteile für die mechanische Abfüllung verschiedener Produkte gefertigt. Speziell in der Lebensmittel- und Getränkeabfüllung müssen Maschinen stets hygienisch sauber gehalten werden. Bei der Reinigung müssen dafür die Systeme zerlegt und später wieder zusammengebaut werden.

Diese Vorgänge sind manuell und meist nicht durch einen einfachen Handgriff zu realisieren. Reinigungsfreundlichkeit der Komponenten ist daher ein Vorteil für jede Verpackungsmaschine. Kolsterisierte Kolbenpumpen können ebenso wie Polymergleitlager mit einfachen Mitteln, etwa durch das Abspülen mit Wasser, so gereinigt werden, dass sie jederzeit keimfrei sind. In der Lebensmittel- und Getränkeindustrie, der chemischen Industrie, der Hydraulik und der Medizintechnik: Überall dort, wo Bauteile dem Verschleiß und Korrosionsangriff ausgesetzt sind, ist Kolsterisieren daher zum industriellen Standardverfahren der Oberflächenhärtung geworden. Dies gilt auch für die Abfüll- und Verpackungsindustrie.

Der Begriff Kolsterisieren bezieht sich auf eine Methode zur Oberflächenhärtung, die auf der Einlagerung von Kohlenstoff im Stahl basiert. Das Verfahren wurde vom niederländischen Ingenieur Ben Kolster in den 1980er Jahren entwickelt. Das Härtungsverfahren wird bei aus dem Gefügebestandteil Austenit bestehenden, rostfreien Edelstählen angewandt. Diese zeichnen sich durch eine hohe Korrosionsbeständigkeit gegenüber Wasser und Chemikalien aus.

Keine Angst vor Ermüdungsrissen

Beim Kolsterisieren werden bei Temperaturen unter 300 °C große Mengen an Kohlenstoff in den Stahl eindiffundiert. Dies bewirkt als Legierungselement im entstandenen Einlagerungsmischkristall eine „innere“ Zunahme an Härte und Zähigkeit des austenitischen Edelstahls. Außerdem wird mittels der Kohlenstoffe die Druckeigenspannung der Legierung erhöht, sodass sich die dynamischen Festigkeitswerte der Komponenten verbessern und die Gefahr von Ermüdungsrissen oder -brüchen abnimmt.

Das Kolsterisieren steigert die Verschleißbeständigkeit rostfreier Stähle, ohne ihren Korrosionsschutz zu beeinträchtigen. Dynamische, umgebungssensible Anwendungen in der Abfüll- und Verpackungstechnik, die bis dato aufgrund der unzureichenden mechanischen Eigenschaften von austenitischen Stählen auf diese verzichten mussten, können nun durch diesen industriellen Prozess deren Leistungsfähigkeit voll ausnutzen.

Zusammenspiel von Kunststoff und Edelstahl

Durch das Kolsterisieren wird der Stahl abriebfester und weist im Kontakt mit anderen Materialien bessere Verschleißwerte auf. Dies zeigt sich insbesondere bei der Verwendung von Gleitlagern aus Tribopolymeren, die von Igus seit nunmehr 30 Jahren unter dem Markennamen Iglidur erforscht und vertrieben werden.

Sie beruhen auf dem Prinzip der inkorporierten Trockenschmierung, die durch Festschmierstoffe in den Kunststoff-Compounds erreicht wird und die den Reibwert senken. Mittlerweile sind 51 unterschiedliche Iglidur-Werkstoffgruppen ab Lager erhältlich, um für jeden Gegenlaufpartner das passende Kunststoffgleitlager bereitzustellen. Die selbstschmierenden Lager weisen dabei die beiden Charakteristika wie kolsterisierte Stähle für die Abfüll- und Verpackungsindustrie auf: niedriger Verschleiß beziehungsweise Abrieb und Korrosionsbeständigkeit.

Alle Iglidur-Werkstoffe zeichnen sich durch Korrosions-, Medien- und Chemikalienbeständigkeit aus. Eine Reihe von Werkstoffen erfüllen sogar die amerikanische FDA-Norm und auch die EU-Verordnung 10/2011 EG für den wiederholten Lebensmittelkontakt. Die Gleitlager sorgen im Betrieb mit kolsterisierten Wellen für einen wartungsfreien und zuverlässigen Trockenlauf, der keinen Abrieb an der Lagerstelle erzeugt.

Die Lebensdauer beider Komponenten wird deutlich verlängert und ist im Fall der Iglidur-Lager sogar vorab berechenbar, was die Planungssicherheit des Anwenders erhöht. Auch der Reinigungsaufwand der Abfüll- und Verpackungsmaschine wird merklich reduziert.

Kolsterisierte Edelstähle im Testlabor

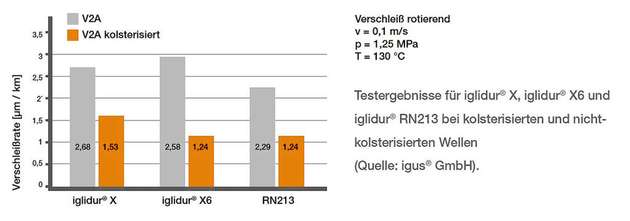

Die Funktionsweise von kolsterisierten Edelstählen im Zusammenspiel mit Gleitlagern hat Igus im hauseigenen und branchengrößten Testlabor untersucht. In spezifischen Testläufen hat sich eindeutig herausgestellt, dass austenitische Stähle (wie etwa V2A-Materialien), deren Oberfläche durch Kolsterisieren gehärtet wurden, einen geringeren Verschleiß im Lager aufweisen. Die Untersuchungen erfolgten mit unterschiedlichen Materialien, wie sie in der Verpackungsbranche zum Einsatz kommen.

Als Gleitlagerwerkstoffe wurden ebenfalls häufig in der Branche verwendete Materialien ausgewählt: Iglidur X für hohe Temperatur- und Chemikalienbeständigkeit, Iglidur X6 für lange Lebensdauer und die Iglidur-Sondermischung RN213. Die Tests erfolgten unter einer bewusst hohen Temperatur von 130 °C, wie sie bei vielen Anwendungen in der Verpackungsindustrie auftritt.

Die Beständigkeit gegenüber hohen Temperaturen ist ein wesentliches Merkmal aller Iglidur-Werkstoffe. Bei den konstanten Belastungsparametern, Gleitgeschwindigkeit und Last sowie nach einer Laufstrecke von 36 km beziehungsweise 100 Stunden wiesen alle drei verwendeten Gleitlager eine geringere Verschleißrate auf, wenn sie mit kolsterisierten Wellen gelaufen waren. Der Verschleiß ist bei allen drei Lagern um mindestens 43 Prozent geringer ausgefallen. Den besten prozentualen Wert wies dabei Iglidur X6 auf, dessen Verschleißrate um etwa 52 Prozent gesunken ist. Das Kolsterisieren hat also ein wesentlich besseres Verschleißverhalten der Gleitlager bewirkt.