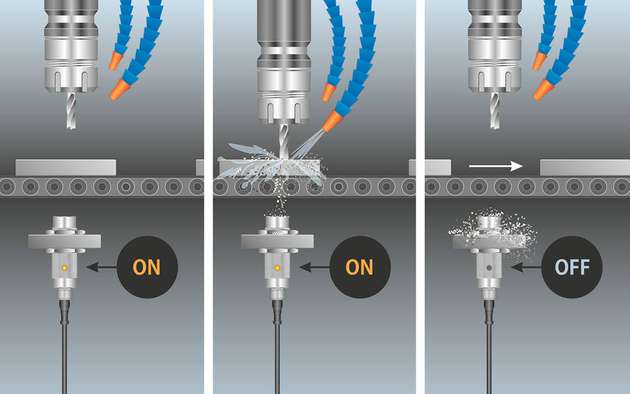

Produktionslinie in der Fertigungsindustrie. Metallteile werden für die spanende Bearbeitung auf einem Fließband transportiert. Trotz störender Metallspäne, die während des Drehens, Fräsens, Bohrens und Schleifens anfallen, sollen die metallischen Gegenstände zuverlässig detektiert werden. Hier kann einem die Wahl des passenden Sensors schon Kopfzerbrechen bereiten: Optische Sensoren sind in diesem rauen Umfeld ungeeignet, weil zwangsläufig Schmutz, Öl und Späne die Sicht „vernebeln“. Ultraschallsensoren liefern nicht die benötigte Genauigkeit. Kapazitive Sensoren werden durch Späne gestört und bringen ebenfalls keine zuverlässigen Ergebnisse.

Bleiben noch induktive Sensoren. Typischerweise ist deren Einsatz in der automatisierten, spanenden Fertigung allerdings auch nicht ohne Probleme: Während der Fertigung setzen sich auf den Sensoren Späne ab. Je nach Sensortyp können sie diese Verschmutzung bis zu einem gewissen Grad kompensieren, dann allerdings kommt es zu fehlerhaften, nicht mehr nutzbaren Signalen. Üblicherweise werden die Sensoren dann aufwändig gereinigt, die Produktion steht still. Zudem kann das beim Reinigen entstehende Schmutzwasser nicht einfach in die Kanalisation abgeführt, sondern muss zuvor kostenintensiv gesäubert werden. Anschließend arbeiten die Sensoren zwar wieder zuverlässig – aber auch nur solange die Verschmutzung nicht zu groß ist.

Cleveres Messprinzip

Um hier eine zuverlässige, robuste und bezahlbare Alternative zu schaffen, hat Contrinex eine Serie spanfester Induktivsensoren entwickelt. Die Sensoren nutzen das patentierte Condet-Verfahren, um trotz Metallspänen im „Sichtfeld“ zuverlässige Ergebnisse zu liefern. Bei diesem Verfahren arbeiten Sensoren prinzipiell wie Transformatoren, folgen also in ihrem Verhalten dem Induktionsgesetz. Während eines Sendestromimpulses dient die hinter der aktiven Fläche liegende Spule als Primärspule. Sie induziert im zu erfassenden leitfähigen Objekt eine Spannung, die dort einen Strom fließen lässt. Wird nun der Sendestrom abrupt ausgeschaltet, klingt der Strom auf der Sekundärseite ab und induziert seinerseits als „Primärspule“ eine Spannung zurück in die Sensorspule. Diese rückinduzierte Spannung bildet das Nutzsignal für die Objekterkennung. Mit diesem Verfahren lassen sich metallische Späne ausfiltern. Zudem können so die Sensoren komplett in Edelstahlgehäusen verbaut und große Schaltabstände erreicht werden. Beides reduziert Sensorausfälle. Dank der transformatorischen Kopplung zwischen Objekt und Sendespule sind die Sensoren zudem temperaturunabhängig.

In drei Bauvarianten vielseitig einsetzbar

Die robusten, spanfesten Induktivsensoren werden in drei Bauformen angeboten: im M12-, M18- oder M30-Gehäuse, jeweils für den nicht bündigen Einbau. Auch wenn Späne aus Eisen, Aluminium, Edelstahl, Messing, Kupfer oder Titan an ihnen haften, detektieren sie zuverlässig Gegenstände aus diesen Metallen. Die Sensoren im einteiligen Edelstahlgehäuse werden mit Schutzart IP68 und IP69K sowie einem weiten Temperaturbereich von -25 bis +85 °C angeboten. Ihr Schaltabstand liegt je nach Typ bei 3, 5 oder 12 mm, die Wiederholgenauigkeit zwischen 0,2 und 0,8 mm. Die Sensoren arbeiten mit Frequenzen von 90, 200 oder 400 Hz. In der PNP-Version verfügen sie außerdem über eine I/O-Link-Schnittstelle für die Kommunikation mit der restlichen Anlage. Dies macht sie beispielsweise für die Automobilindustrie unter anderem für die vorbeugende Instandhaltung interessant. Sie müssen nicht aufwändig für verschiedene Metalle kalibriert werden und sind dank Plug-and-Play-Installation schnell einsatzbereit.

Neben den automatisierten spanenden Fertigungsverfahren ist ein Einsatz der Induktivsensoren auch in der additiven Fertigung denkbar. Hier stellen die Metallpulver und die damit einhergehenden Stäube hohe Anforderungen an die Sensoren. Und auch beim Metallrecycling können die Sensoren die Anwesenheit oder Positionen verschiedener Klappen, Türen, Schubladen oder weitere metallische Gegenstände, die positioniert werden müssen, zuverlässig erkennen – ohne von kleinen metallischen Abfällen bei der Messung gestört zu werden.