Ob Armaturenbrett, Zierleisten oder die hinterleuchteten Knöpfe und Schalter für Klimaanlage und Radio – viele Automobil-Komponenten und elektrische Geräte besitzen Lichtelemente oder selektiv beleuchtete Symbole. Beim Autofahren hilft der Kontrast aus dunklem Hintergrund und hellem Symbol, die gewünschte Taste nachts schnell zu erkennen und sich weiter auf den Straßenverkehr zu konzentrieren.

Selbst für kleine Bauteile wie Tasten und Wippen sind für die Herstellung hinterleuchteter Symbole mehrere Materialien mit unterschiedlichen Lichtdurchlässigkeiten, diverse Prozessschritte oder eine wechselnde Bauteildicke nötig. Dabei werden die einzelnen Materialien meist untrennbar miteinander verbunden, was die Recyclingfähigkeit stark reduziert. Die Projektgruppe Prozessinnovation des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA und das Technologie Impact Hub des Lehrstuhls Umweltgerechte Produktionstechnik der Universität Bayreuth nutzen die Additive Fertigung, um die Herstellung dieser funktionalisierten Kunststoffbauteile ökologischer und ökonomischer zu gestalten.

„Recyclingfähigkeit und kurze Prozesszeiten spielen eine immer wichtigere Rolle bei der Fertigung technischer Bauteile, besonders in der Additiven Fertigung“, sagt Marco Wimmer vom Fraunhofer IPA. „Durch die Nutzung der Potenziale der Additiven Fertigung sowie innovativer Materialien und Maschinentechnologien entstehen neue Fertigungsmöglichkeiten für funktionalisierte Bauteile.“

Aus Pulver werden selektiv transluzente Bauteile

Als Ausgangsmaterial für die Additive Fertigung selektiv transluzenter Bauteile nutzt das Forschungsteam um Wimmer fein gemahlene, thermoplastische Kunststoffpulver. In Frage kommen beispielsweise weiche thermoplastische Elastomere, steife Kunststoffe wie Polybutylenterephthalat (PBT) oder transparente beziehungsweise transluzente Copolymere. Diese und weitere kommerziell verfügbaren oder noch in der Entwicklung befindlichen Kunststoffpulver parametrisieren die Bayreuther Wissenschaftlerinnen und Wissenschaftler für das High Speed Sintering (HSS) und verarbeiten sie testweise. Seine Ergebnisse präsentiert das Forschungsteam im „HSS-Material Network“, einem Netzwerk zur Steigerung der Verfügbarkeit von Kunststoffpulvern für Dienstleister und Anwender.

HSS zählt zu den Pulverbettverfahren des „Powder Bed Fusion of Polymers with Infrared Radiation“ (PBF-IR/P), einer Gruppe von additiven Fertigungsverfahren, bei denen eine dünne Schicht Kunststoffpulver auf eine beheizte Bauplattform aufgetragen und mittels Inkjet-Druckköpfen mit einer rußhaltigen Tinte benetzt wird. Anschließend überfährt eine Infrarot-Strahlungsquelle das Pulverbett. Der Ruß in der Tinte absorbiert die Strahlung, erwärmt sich und bringt das Kunststoffpulver selektiv zum Schmelzen. Indem das Forschungsteam die Tintenauftragsmenge variiert, kann es die Bauteileigenschaften lokal gezielt beeinflussen.

Licht und Schatten liegen nah beieinander

Ob ein Bereich lichtdurchlässig ist, entscheidet die Menge an Ruß, die lokal über die Tinte auf das Kunststoffpulver aufgebracht wurde. Für das Schmelzen des Kunststoffpulvers wird nur eine kleine Menge an Ruß benötigt. Sie färbt das Bauteil leicht hellgrau, doch die transluzenten Eigenschaften des Kunststoffpulvers überwiegen. Wird mehr als die zum Schmelzen des Kunststoffpulvers benötigte Minimalmenge an Ruß aufgebracht, nimmt die Lichtdurchlässigkeit lokal entsprechend ab.

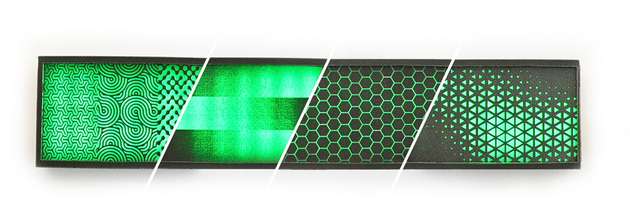

Die Bayreuther Wissenschaftlerinnen und Wissenschaftler nutzen diese Wechselwirkung gezielt aus, um additiv gefertigte Bauteile mit hochaufgelösten Mustern, Schriftzügen und Symbolen herzustellen und mithilfe einer Lichtquelle zum Leuchten zu bringen. Aufgrund der hohen Druckauflösung der Inkjet-Druckköpfe können neben harten Hell-Dunkel-Kontrasten auch fließende Übergänge realisiert werden.

Ökologisch und ökonomisch auf der Überholspur

Individualisierte Muster, Schriftzüge und Symbole, komplexe dreidimensionale Strukturen mit Lichtelementen oder transluzente Bauteile für Kombinationen aus Sensorik und Beleuchtung – all das kann dank dieses ausgeklügelten 3D-Druckverfahrens in einem einzigen Fertigungsschritt und ohne konstruktive Anpassung von Bauteildicken produziert werden. Und weil die Kunststoffbauteile durchgängig aus demselben Material bestehen, können sie ohne Weiteres recycelt werden.

„Die Additive Fertigung entlastet Natur und Wirtschaft: Durch eine nachhaltige Fertigung und kurze Prozessketten können Bauteile ohne konstruktive Restriktionen mit selektiv transluzenten Strukturen funktionalisiert werden“, fasst Wimmer zusammen.