Auf der diesjährigen Prozesstechnikleitmesse Achema präsentierte Pumpenhersteller Lewa eine technische Animation an seinem Messestand, welche die Synchronisation von drei Triplex Prozess-Membranpumpen in verschiedenen Betriebszuständen visualisiert. Ziel einer solchen Harmonisierung ist es, die Pulsation des geförderten Fluids zu reduzieren und so systemschädigende Vibrationen in den jeweiligen Leitungen zu unterbinden. Eine entsprechende Pulsationsstudie bildet die Grundlage für die optimale Auslegung eines komplexen Rohrleitungssystems.

Als weltweit einziger Pumpenhersteller hat das Leonberger Unternehmen hierzu eine hauseigene Software entwickelt, um bei der Auslegung von Anlagen auch numerische Simulationen durchführen zu können und API-674-Kriterien zu überprüfen. Für genaue Aussagen zu dynamischen Vorgängen oder Druckamplituden, etwa beim Parallelbetrieb von Pumpen, hat Lewa die Software nun vor Kurzem um ein leistungsstarkes eindimensionales CFD-Modul (Computational Fluid Dynamics) erweitert.

Die Wechselwirkungen mit den angeschlossenen Rohrleitungen und Anlagenteilen sind speziell bei oszillierenden Verdrängerpumpen zu beachten. Besonders wenn große Pumpen mit hoher hydraulischer Leistung zum Einsatz kommen, müssen die Konstrukteure bereits im Vorfeld sicherstellen, dass der gesamte Anlagenaufbau aufeinander abgestimmt ist. Mithilfe von Pulsationsstudien will Lewa deshalb schon bei der Planung dafür sorgen, dass das Gesamtsystem später zuverlässig und sicher arbeitet.

Die Komplexität der Anlage wird dabei ebenso berücksichtigt wie die Kinematik, die Zylinderzahl der Pumpe und der Hubfrequenzbereich. Auch die Eigenschaften des Fluids wie Viskosität, Kompressibilität, Dampfdruck und Schallgeschwindigkeit spielen eine zentrale Rolle bei der Auslegung. Die Analyse im Planungsstadium erfolgt ausschließlich auf Basis von Computersimulationen mit der Lewa-eigenen Software PumpDesign. Dabei werden im Detail die Druckpulsation und deren Frequenzspektrum untersucht, um bereits im Vorfeld mögliche Kavitation und Überlastung zu vermeiden.

Reibung auf dem Prüfstand

Diese Berechnungen dienen zur Optimierung der Pulsationsdämpfung und Rohrleitungsdimensionierung, um so typische Probleme wie beispielsweise Ermüdungsschäden an Rohrleitungen und anderen Komponenten zu verhindern. Dabei ist eine eindimensionale CFD-Simulation meist der beste Kompromiss zwischen Genauigkeit und Rechenzeit.

Die Navier-Stokes-Gleichungen, welche die Fluiddynamik vollständig beschreiben, lassen sich für große und komplexe Systeme aufgrund der dafür benötigten Rechenzeit nicht direkt lösen. Deshalb sind einige Annahmen und Vereinfachungen nötig, um Gleichungen zu erhalten, welche die physikalischen Vorgänge im Pumpen-Rohrleitungssystem noch in guter Näherung beschreiben.

Zugleich müssen sie auch im Fall eines sehr langen und komplexen Leitungssystems schnell vom Computer gelöst werden. Bei diesem notwendigen Vereinfachungsprozess geht die Information über die innere Reibung im Fluid, die ursprünglich in den vollständigen physikalischen Gleichungen enthalten war, verloren und muss im Anschluss wieder „künstlich“ hinzugefügt werden. Dies kann über verschiedene Modellierungsansätze erfolgen. In jüngster Zeit hat Lewa den Fokus auf die Erforschung, Untersuchung und Validierung der verschiedenen Reibungsmodelle gelegt, um diese in der eindimensionalen CFD-Software zu nutzen.

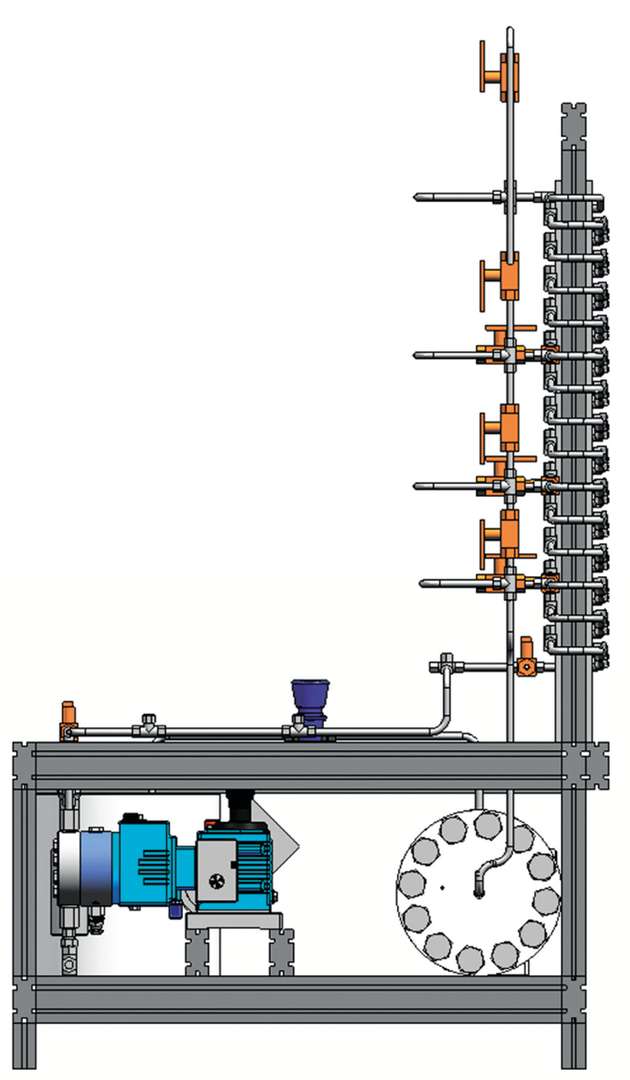

Als Validierungswerkzeug haben die Ingenieure aus Leonberg einen komplexen Pulsationsprüfstand konstruiert und gebaut, um Simulationen und Messungen in Echtzeit vergleichen zu können. Somit gibt es einen Gradmesser dafür, wie gut die numerische Vorhersage der jeweiligen Modellierungsansätze ist.

„Im Versuchsaufbau haben wir eine Lewa-Dosierpumpe vom Typ LDC-M910S in einer Triplex-Konfiguration mit variabler Hublänge zwischen 0 und 15 mm an jedem Pumpenkopf installiert. Die maximale Geschwindigkeit der Pumpen beträgt 420 spm“, erläutert Marco Klinkigt, der verantwortliche Physiker aus der Abteilung Technisches Produktmanagement bei Lewa. Im Bereich zwischen 1 und 146 bar ist der absolute Förderdruck anpassbar.

Der Druck-Zeitverlauf lässt sich während des Betriebs an vielen verschiedenen Positionen messen. Dabei ist die Länge der Leitung zwischen dem Sammelrohr und dem Behälter variabel von 20 auf bis zu 80 m anpassbar. Der Rohrleitungsverlauf kann so durch Öffnen oder Schließen der Ventile modifiziert und Resonatoren sowie Dämpfervorrichtungen an verschiedenen Stellen installiert werden.

Instationär vs. stationär

Im Allgemeinen unterscheidet man zwischen zwei Klassen von Reibungsmodellen, die in eindimensionalen CFD-Berechnungen verwendet werden. Instationäre Modelle berücksichtigen den Umstand, dass sich das Strömungsprofil mit der Zeit ändert. Stationäre Modelle tun das hingegen nicht. In vielen Anwendungen ändert sich der Volumenstrom nicht oder nur sehr langsam, zum Beispiel in Systemen mit Kreiselpumpen. Für diese sind stationäre Reibungsmodelle geeignet.

„Bei oszillierenden Verdrängerpumpen hingegen ändert sich der Volumenstrom typischerweise sehr schnell und sehr stark, weshalb nie ein vollständig entwickeltes Strömungsprofil in der Rohrleitung entsteht“, erläutert Klinkigt die Problematik. „In diesem Fall ist es notwendig, die schnelle Änderung des Strömungsprofils zu berücksichtigen.“ Allerdings ist das Modell deutlich aufwendiger zu implementieren und erfordert wesentlich mehr Rechenzeit. Auf dem Markt ist keine kommerzielle eindimensionale CFD-Software bekannt, in der ein vergleichbares Modell implementiert ist.

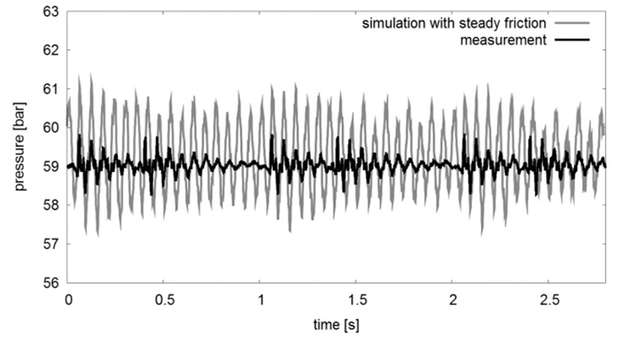

Pumpenhersteller Lewa hat das neu entwickelte CFD-Modul mit stationärem und instationärem Reibungsmodell validiert. Ersteres wurde auch durch eine kommerzielle Software gegengeprüft. Die Ergebnisse der Lewa-Software stimmten mit denen der externen Software überein. Im Anschluss mussten beide Reibungsmodelle auf den experimentellen Prüfstand und zeigen, wie gut sie die tatsächlichen Messergebnisse reproduzieren können.

Der Vergleich zwischen den Messreihen zeigt deutlich, dass das instationäre Reibungsmodell eine qualitativ und quantitativ bessere Übereinstimmung mit den Messergebnissen liefert, wobei vor allem zwei Ergebnisse auffallen: Wenn das stationäre Reibungsmodell verwendet wurde, war der Wert der Peak-to-peak-Druckpulsation (pmax[t] - pmin[t]) in nahezu allen betrachteten Fällen zu groß. In einigen Fällen wurde sogar eine Abweichung von mehr als 200 Prozent beobachtet.

„Während der Design-Phase kann die Verwendung eines solchen Modells manchmal zur Auswahl von unwirtschaftlich großen Dämpfern oder Resonatoren sowie zum unnötigen Einbau von Blenden in der Leitung führen“, gibt Klinkigt zu bedenken. Ein anderer signifikanter Unterschied zwischen den Simulationsergebnissen ist das Abklingverhalten der initialen Ankoppeldruckspitze. Aufgrund der Kompressibilität des Fluids öffnen sich die Ventile am Pumpenkopf mit einer gewissen Verzögerung. Sind die Ventile schließlich offen, weist der Kolben schon eine gewisse Geschwindigkeit auf. Die Ankopplung zwischen dem Fluid in der Leitung und dem Fluid im Pumpenkopf kann dann sehr hart sein und zu den sogenannten initialen Ankoppeldruckspitzen führen.

Die Simulation mit dem instationären Reibungsmodell reproduziert nahezu dasselbe Abklingverhalten wie die Messergebnisse. Das stationäre Reibungsmodell zeigt ein Abklingverhalten, das viel zu langsam ist.

Während beim stationären Reibungsmodell in vielen Testmessungen eine deutlich schlechtere Übereinstimmung beobachtet wurde, stimmen die Ergebnisse der Simulationen mit dem instationären Reibungsmodell sehr gut mit den Messwerten überein. Das Resümee von Klinkigt ist somit klar: „Instationäre Reibungsmodelle in eindimensionalen CFD-Berechnungen zeigen sehr gute Übereinstimmung mit den Messergebnissen und helfen unnötige, unwirtschaftliche oder im schlimmsten Fall überflüssige Maßnahmen zur Verringerung der Druckpulsation zu vermeiden.“

Nächste Schritte

Stefan Glasmeyer, Geschäftsführer der Lewa GmbH, sieht sich durch die neuesten Ergebnisse aus dem Bereich Forschung und Entwicklung seines Unternehmens in der strategischen Ausrichtung bestärkt. In naher Zukunft wird der Fokus auf der Optimierung von Simulationsmodellen von verschiedenen Dämpfervorrichtungen wie Blasenspeichern, Windkesseln oder Resonatoren liegen.

In einem zweiten Schritt soll die Simulation der mechanischen Reaktion der Leitungselemente und -armaturen, aufgrund von Druckpulsationen untersucht und optimiert werden. Basierend auf den Simulationsergebnissen will man dann in der Lage sein, das Rohrleitungssystem zusätzlich bezüglich der mechanischen Befestigung zu optimieren. Eine Dimensionierung und Positionierung von Rohrleitungsbefestigungen senkt schließlich die Investitionskosten und trägt zur Langlebigkeit und Beständigkeit des Gesamtsystems bei.