Produktionseinheiten, die sich ad hoc vernetzen, um im Verbund einen Produktionsauftrag zu bearbeiten, sind ein zentrales Industrie-4.0-Szenario. Aus gutem Grund: Der Wunsch nach individuellen Gütern führt zu einer höheren Variantenvielfalt – teils bis zur Fertigung von individualisierten Produkten; die globale Verfügbarkeit von Waren sorgt für schwankende Auftragseingänge und sich regional verschiebende Absatzmärkte; und kürzere Produktlebenszyklen reduzieren die Entwicklungszeit wie die schlussendlichen Lieferfristen. Um wettbewerbsfähig bleiben zu können, müssen produzierende Unternehmen diesen Veränderungen Rechnung tragen. Heutige Produktionssysteme sind dazu jedoch nicht in der Lage.

Um dem Industrie-4.0-Szenario der vernetzen, intelligenten und sich selbststeuernden Produktion näher zu kommen, müssen die am Produktionsverbund beteiligten Einheiten (technische Ressourcen) zum einen wandlungsfähig sein, sodass sie sich an variierende Produktionsprozesse anpassen lassen, zum anderen müssen sie geeignet digital beschrieben werden, um als Ressource mit den produktionsrelevanten Prozess- und Produktdaten abgeglichen werden zu können.

Wandlungsfähige Produktion

Wandlungsfähige Produktionssysteme lassen sich auf Basis modularer Produktionsanlagen realisieren. Bei diesem Gestaltungsparadigma werden Module unterschiedlicher Funktion an eine Infrastruktur (Backbone) gekoppelt. Durch An- und Abkoppeln der Module kann der Produktionsprozess schnell und flexibel an den jeweiligen Bedarf angepasst werden. Die Möglichkeiten, die sich durch das „Zerschneiden“ heutiger monolithischer Anlagen in Module ergeben, sind vielfältig: Modulare Anlagen verkürzen das grundlegende Anlagenengineering, indem sie Planung und Entwicklungsprozess einer Anlage in ein projektunabhängiges Modul-Engineering einerseits und ein zeitkritisches Anlagenengineering andererseits auftrennen. Sie erlauben die einfache Variation der Produktionsmenge, indem baugleiche Module in parallelen Produktionssträngen eingesetzt werden. Dies erlaubt, auf ein „Scale-up“ der Prozesse aus dem Labor über das Technikum bis hin zu industriellen Produktionsprozessen zu verzichten, weil der einmal im Labor entwickelte Prozess durch ein „Numbering-up“ auf industrielle Produktionsmengen angepasst werden kann.

Auf Basis modularer Produktionsanlagen können Produktionsmengen schnell an lokale Marktgegebenheiten oder politische Veränderungen im Produktionsland angepasst werden. Entweder durch die Verlagerung einzelner Module oder durch den Transfer einer gesamten Produktionsanlage. Schlussendlich erlauben sie Tests, Einfahren und Abnahme am F&E-Standort durchzuführen, um die Anlage an den eigentlichen Produktionsstandort zu versenden – ohne geschulte Ingenieure am Produktionsstandort vorhalten zu müssen.

Klar ist, dass solche modularen Produktionsanlagen hohe Anforderungen an die Automatisierungstechnik stellen. Sollen unterschiedliche oder gleichartige Module in einen Backbone gekoppelt, schnell wieder entfernt oder ausgetauscht werden, ist dies mit heutigen Prozessleitsystemen nur bedingt möglich – zu unflexibel sind deren Programmier- und Visualisierungsumgebungen. Erforderlich ist eine Automatisierungsmethodik, die so modular ist, wie die Anlage selbst.

Im Idealfall sollte das virtuelle Abbild der Produktionsanlage innerhalb des Prozessleitsystems immer der physikalischen Wirklichkeit entsprechen. Kommt ein neues Modul hinzu sollte dies ohne zusätzlichen Programmieraufwand im Prozessleitsystem abzubilden und sofort nutzbar sein – ganz im Sinne eines Plug-and-Produce. Keine Frage: Eine solche Anlagearchitektur erfordert einen neuen Ansatz für die Automatisierung von Anlagen – nämlich den, einer dezentralen Verarbeitungsintelligenz. Diesem Ansatz hat sich Wago zusammen mit der TU Dresden und der Helmut-Schmidt Universität Hamburg gewidmet und im November 2014 Dima (Dezentrale Intelligenz für Modulare Anlagen) präsentiert.

Dima verlagert große Teile der Steuerungs- und Regelungsintelligenz in die Module. Diese stellen ihre Funktion als Dienst zur Verfügung, welcher durch andere Kommunikationsteilnehmer über eine vereinheitlichte Schnittstelle abgerufen werden kann. Die Integration der autarken Anlagenmodule erfolgt über ein in Dima definiertes Datenmodell, welches auf einer diensteorientierten Architektur basiert.

Digitale Beschreibung

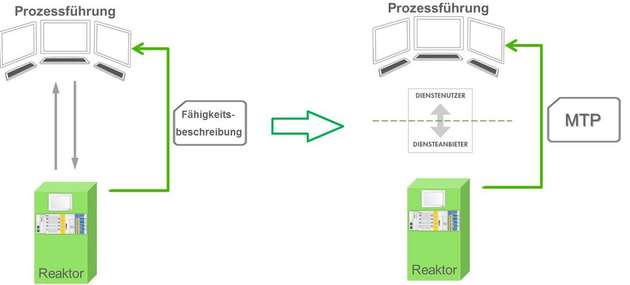

Der Vorgang der Bekanntgabe der Dienste und Bedienbilder basiert nicht auf proprietären Lösungen, sondern einer neuen Beschreibungsmethodik: dem Module Type Package (MTP). Als digitale Beschreibung eines Anlagenmoduls beinhaltet es alle Informationen, die das Einbinden des Moduls in die Anlage und zu dessen Bedienung erfordert. Das umfasst die Beschreibung der Dienstleistung, der Variablen, der genutzten Kommunikationstechnologie für die Kommunikation zwischen der Prozessführungsebene und der Modul-SPS (speicherprogrammierbare Steuerung), eine Beschreibung der Bedienoberflächen des Moduls und zusätzliche Dokumente. Das ermöglicht, ein für das anlagenweite Automatisierungssystem gänzlich unbekanntes Modul in Minuten einzubinden.

Die Modellierung dieser Fähigkeitsbeschreibung ist der Kern von Dima. Die Prozessfunktion des Moduls – wie zum Beispiel „Reagieren eines Reaktormoduls“ – wird in Form eines Service oder Dienstes, also einer geschlossenen Funktion modelliert, die lediglich über seine standardisierte Schnittstelle angesprochen wird. Die Prozessführungsebene wird auf diese Weise zum Dienstenutzer. Die Orchestrierung der Dienste, aller an den Backbone angeschlossenen und durch ein MTP bekanntgemachten Module, erfolgt im Engineering-Werkzeug der Prozessführungsebene. Die Abarbeitung des für diese Dienstleistung erforderlichen Programmcodes erfolgt jedoch im Modul.

Modultausch in unter zweieinhalb Minuten

Zur Namur-Hauptsitzung im November 2014 hat Wago den Dima-Ansatz vorgestellt. Im Frühjahr 2015 entschied sich der internationale Verband, den Ansatz zu übernehmen und gemeinsam mit dem ZVEI weiterzuentwickeln. 2016 arbeiten mehr als 30 Unternehmen in verschiedenen Verbänden an der Standardisierung des Module Type Packages. Ziel ist es, das von Wago vorgestellte MTP in den Bereichen Prozessführung, Visualisierung, Alarmmanagement und Diagnose zu standardisieren. Parallel dazu hat Wago das Dima-Konzept weiterentwickelt und prototypisch umgesetzt. Mit dem dazu entwickelten Anlagendemonstrator konnte es nicht nur beweisen, dass das MTP eines Moduls vollständig aus dem Programmcode einer SPS heraus erzeugt werden kann, sondern, dass durch Einlesen des MTP in ein Prozessleitsystem ein Modultausch in weniger als zweieinhalb Minuten möglich ist.

.jpg)