Die Förmitztalsperre bei Hof im Nordosten Bayerns dient in erster Linie der Verbesserung des Niedrigwasserhaushalts der Sächsischen Saale. Deren Quellgebiet liegt nur wenige Kilometer westlich der Talsperre bei Weißdorf. Das Bauwerk zur nachhaltigen Wasserbewirtschaftung ist mit zahlreichen Messpunkten ausgestattet, um den Betriebszustand der Talsperre sowie den Status der Sächsischen Saale zu überwachen. Pegelstände von Grund- und Sickerwasser, von Zu- und Abflüssen sowie die Durchflussmenge des Ablaufs werden rund um das Bauwerk erhoben. Früher mussten die zuständigen Mitarbeiter des Wasserwirtschaftsamtes Hof einmal pro Woche rausfahren und die Messungen der Pegelstände von Hand ausführen. „Allerdings sind im Winter die Messstellen teilweise nicht zugänglich, weil sie entweder eingeschneit oder zugefroren sind“, schildert Matthias Sudholt, einer der Verantwortlichen, das Problem mit der Witterung.

Nun soll es die Technik richten. Im Rahmen einer Modernisierungsmaßnahme wurde 2013 im Damm der Förmitztalsperre ein Lichtwellenleiter (LWL) verlegt, um die Daten zahlreicher Messpunkte automatisiert erheben. Zusätzlich zu den Pegelständen wird an verschiedenen Punkten der hydrostatische Druck gemessen, der auf dem Damm lastet. Die eingesetzten Komponenten müssen Feuchtigkeit und Witterung trotzen. Dazu kommen gefährliche Potenzialanhebungen bei Unwettern, die sich aufgrund der großen Wasserfläche aufbauen können. Bei der Modernisierung setzten die Wasserwirtschaftler auf Technik von Wago. Die 750-XTR-Baureihe liefert die Komponenten, die genau für solche raue Umgebungsbedingungen konzipiert wurden.

Rund um den LWL

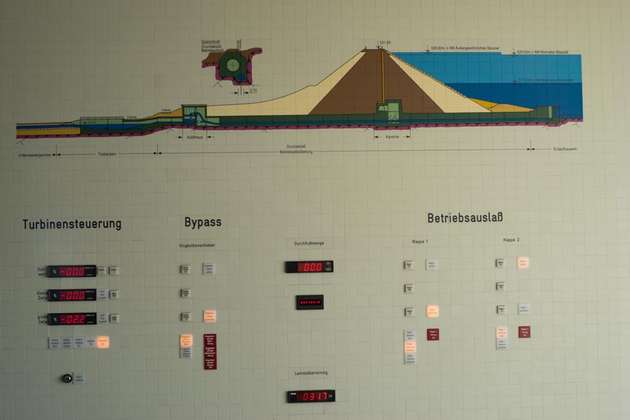

Seit der Modernisierung verbindet das LWL-Netzwerk die Zentrale im Betriebsgebäude der Talsperre mit sieben weiteren Punkten entlang und innerhalb des Damms: Dazu gehören markante Knotenpunkte wie drei Eingänge des Stollens, der den Damm durchzieht, dem Pegel Förbau und den Außenverteilern. Hinzu kommt die tief im Inneren des Damms gelegene Schieberkaverne, die den Abfluss des Wassers aus der Talsperre in die Sächsische Saale regelt, sowie das Krafthaus mit dem Generator. Dieser erzeugt jährlich rund 400.000 kWh, was dem Jahresverbrauch von rund 175 Haushalten entspricht. An der tiefsten Stelle des Stollens erfolgt die Messung des Sickerwassers im Pumpensumpf: Bei starkem Regen fällt mehr Sickerwasser an und der Pegel steigt. Steigt der Pegel jedoch ohne natürliche Ursachen, ist dies ein Indikator für eine mögliche Gefährdung des Damms. Der Pegel Förbau misst den Abfluss an dem Punkt, an dem das Wasser aus der Talsperre in die Saale fließt.

Insgesamt befinden sich 40 Messpunkte zur Kontrolle des Grundwasserpegels auf der Wasser- und der Luftseite des Damms. Die dort gemessenen Pegelstände, die früher manuell erfasst wurden, liefern heute ihre Daten über das LWL-Netzwerk an die verschiedenen Knotenpunkte. Dort werden die Daten über einen Ethernet-Switch in das Wago-I/O-System 750 gespeist und an die Zentrale gemeldet, in der die Daten gesammelt und visualisiert werden. Weiter entfernt liegende Messpunkte sind per Funk angebunden. Darüber hinaus gibt es 30 Messpunkte im Damm zur Überwachung des Wasserdrucks. Diese werden derzeit noch manuell erfasst. „Unser langfristiges Ziel ist es jedoch, alle gemessenen Daten über das Netzwerk automatisch an die Zentrale zu leiten und dort sowie an verschiedenen Stationen auf einem Panel vor Ort zu visualisieren und steuern zu können“, sagt Sudholt. Doch schon jetzt ist die Automatisierung der Talsperre für die Mitarbeiter des Wasserwirtschaftsamtes Hof eine willkommene Entlastung.

Robuste Komponenten

Um den reibungslosen Datenfluss zu steuern, setzte das Wasserwirtschaftsamt bei der Hardware-Auswahl durchgängig auf den Einsatz der Wago-Steuerung mit dem PFC200. Eine Besonderheit stellt der Außenverteiler Südwest sowie der Pegel Förbau dar. Das Wago-I/O-System 750 XTR soll den dort drohenden Potenzialanhebungen bei Gewittern entgegenwirken und die Messtechnik sowie die nachgeschaltete Automatisierungstechnik vor Beschädigungen schützen. Die Stromversorgung erfolgt an allen acht Stationen über das Netzteil 787-840, das durch ein Epsitron-USV-Managementmodul 787-870 gegen ungeplante Spannungsabfälle abgesichert ist.

„Der große Vorteil des Wago-Systems ist das Baukastenprinzip. Das jetzt aufgebaute System ist durch den Einsatz der entsprechenden I/O-Module beliebig erweiterbar. Die zusätzlichen Komponenten müssen nur parametriert und angeschlossen werden, eine aufwändige Neuprogrammierung ist nicht erforderlich“, beschreibt Sudholt die künftigen Ausbaumöglichkeiten für die automatisierte Überwachung der Förmitztalsperre.

„Sonderlösungen sind nicht zielführend“

Manfred Kühme, Produktmanager Automation bei Wago, kennt die Entwicklung des 750-XTR-Portfolios und die Anforderungen der Kunden, die dahinterstehen.

A&D:

Was sind die wesentlichen Unterschiede zwischen dem Standard-I/O-System und der 750-XTR-Serie?

Kühme:

Mit unserer Serie 750 XTR kommen wir in Bereiche mit so widrigen Umgebungsbedingungen hinein, dass dort klassische IP20-Systeme an ihre Grenzen stoßen. Wir sprechen hier über Themen wie Temperatur, Störsicherheit, Spannungs- und Vibrationsfestigkeit. Temperatur ist immer ein Thema bei Außenanlagen, Spannungs- und Störsicherheit betrifft meist Mittelspannungsanlagen, aber auch Anwendungen an Stauseen und Talsperren, wo am Übergang von der Luft zu großen Wasserflächen Potenzialunterschiede entstehen können. Und die Vibrationsfestigkeit ist insbesondere für die mobile Automation, also den Einsatz auf Straße und Schiene, von Bedeutung.

Wie haben Sie solche Anforderungen in der Vergangenheit abgedeckt?

Das Temperaturspektrum unserer Standard-I/Os reicht von 0 bis 55 °C und für ausgewählte Varianten von –20 bis 60 °C, doch das genügte einigen Kunden nicht. Für deren Anwendungen musste der Bereich nach unten und/oder oben ausgeweitet werden. In aufwändigen Einzeluntersuchungen erstellten wir ihnen passende Systemkonstellationen. Das nahm viel Zeit in Anspruch und trieb die Kosten nach oben. Diese Sonderlösungen waren für beide Seiten nicht zielführend. Wir suchten deshalb einen Weg, solche Anforderungen von der Stange bedienen zu können. Letztlich war das der Startschuss für die Entwicklung von 750 XTR.

… das aber nicht nur höhere Temperaturbereiche abdeckt.

Ja, es kamen auch Anfragen aus dem Energiebereich und dem Bahnsektor mit speziellen Anforderungen. Auch für diese Branchen haben wir nach Lösungen gesucht. Nun gibt es die 750-XTR-Module, die besondere Schutzbeschaltungen oder schwingungsdämpfende Zusatzkomponenten überflüssig machen. Das reduziert den Verdrahtungs- und Montageaufwand, spart Zeit und Kosten.

Wie hat sich das System bislang entwickelt?

Das erste Bundle mit insgesamt 30 Modulen haben wir auf der Hannover Messe 2014 vorgestellt. Die Reaktionen der Kunden waren sehr gut. Allerdings trugen sie in der Folge weitere Anforderungen an uns heran. Einen Teil davon haben wir jetzt mit dem neuen Bundle umgesetzt, mit dem unser Portfolio auf 42 Module anwächst. Andere können erst mit dem nächsten Entwicklungsschritt realisiert werden. Aber wir können auch nicht alles umsetzen. Mit einem IP20-System lässt sich eben keine IP67-Lösung ersetzen.

Worin besteht nun der Zuwachs in der 750-XTR-Reihe?

Das wichtigste Produkt ist der PFC200, bislang hatten wir als leistungsfähigste Plattform den Controller 750-880 im 750-XTR-Sortiment. Der PFC200 hat eine schnellere CPU und mehr Speicher, sodass er auch in komplexeren Anwendungen eingesetzt werden kann. Daneben sind unsere Drei-Phasen-Leistungsmessklemmen zu nennen, dann die 2-Kanal-Digitaleingangsklemmen für 60 und 110 V DC, eine 8-Kanal-Digitaleingangsklemme mit schneller Zykluszeit von 0,2 ms, eine 2-Kanal-Analogdifferenzeingangsklemme für 4 bis 20 mA und eine Distanzklemme.

Mit solchen robusten Komponenten sind Sie ja nicht die ersten auf dem Markt…

Ja, allerdings hat der Wettbewerb nicht diese Kombination von kompakter Bauform und Toleranz gegenüber rauen Umgebungsbedingungen. Meist sind dessen Lösungen sowohl deutlich größer und zudem teurer.

Sie erwarten sicherlich auch, neue Kunden zu gewinnen. In welchem Bereich rechnen Sie sich die größten Chancen aus?

Da sind zum einen die Energieversorger zu nennen, dazu gehören auch Stadtwerke, mit denen wir erste Projekte bereits umgesetzt haben. Das andere ist der Bahnbereich. Hier sind wir mit unseren Produkten der Anschlusstechnik bereits gut im Geschäft und zunehmend auch mit Elektronik-Bausteinen. Nur mit Steuerungen konnten wir bislang nicht punkten, da wir die Bahnnorm EN 50155 nicht hinreichend erfüllten. Nun bekommen wir mit unserem Vertrieb deutlich mehr Aufmerksamkeit.

Weil Sie EN 50155 jetzt erfüllen?

Das ist tatsächlich weitestgehend der Fall. Damit konnten wir bereits einige Projekte im Bereich der Signaltechnik gewinnen und auch erste Projekte zum Einsatz auf Schienenfahrzeugen.

Gibt es weitere Normen, die bei der Entwicklung des 750-XTR-Portfolios relevant waren?

Die Fernwirknormen zum Beispiel, allen voran die IEC EN 60721 und IEC EN 60850, die wir nun zusätzlich mit dem PFC200 erfüllen. Auch die bringen uns ein ganzes Stück voran, weil sie Bestandteil vieler Anwendungen sind.

.jpg)

.jpg)

.jpg)