Die wiederkehrende Prüfung der elektrischen Anlage kann zu großen Teilen im laufenden Betrieb, zum Beispiel die Sichtprüfung, durchgeführt werden. Eine Ausnahme bilden die Isolationswiderstandsmessung (vgl. DIN VDE 0100-600:2017-06) sowie die Messung des Erdungswiderstandes, die im abgeschalteten Zustand erfolgen müssen. Dazu müssen Betriebsmittel, oder in größeren Maschinen einzelne Verbraucher, abgeklemmt werden, denn sie würden die zur Isolationswiderstandsmessung verwendete Prüfspannung, in Abhängigkeit der eigenen Isolationsfestigkeit, nicht unbeschädigt überstehen. Häufig ist ein solcher zusätzlicher Aufwand beziehungsweise eine Abschaltung der Stromversorgung mit hohen Ausfallkosten und aufwändigen Wiederanfahren der Anlagen verbunden oder gar unmöglich – zum Beispiel in Rechenzentren oder in Produktionsanlagen. Wie kommt der Betreiber aus diesem Dilemma heraus?

Was sagt die Norm?

So wie die Normen und Vorschriften vorschreiben, dass die Wiederholungsprüfung durchgeführt werden muss, geben sie dem Betreiber aber auch die Möglichkeit, die ständige Anlagenverfügbarkeit und die Wiederholungsprüfung unter einen Hut zu bringen. Normen wie die DIN VDE 0105-100/A1:2017-06 „Betrieb von elektrischen Anlagen“ und die DGUV Vorschrift 3 „Elektrische Anlagen und Betriebsmittel“ bieten zwei Alternativen für den sicheren Betrieb von Anlagen, die immer verfügbar sein müssen – ohne Abschaltung:

permanente Differenzstrommessung (geerdete Stromversorgung)

permanentes Monitoring des Isolationswiderstandes (ungeerdete Stromversorgung)

DIN VDE 0105-100/A1:2017-06 Betrieb von elektrischen Anlagen 5.3.3.101.0.2: … Wenn ein Stromkreis durch ein Differenzstrom-Überwachungsgerät nach DIN EN 62020 (VDE 0663) oder eine Isolationsüberwachungseinrichtung nach DIN EN 61557-8 (VDE 0413-8) ständig überwacht wird und diese Überwachungseinrichtung einwandfrei funktioniert, dann kann auf die Messung des Isolationswiderstands verzichtet werden.

DIN VDE 0105-100/A1:2017-06 Betrieb von elektrischen Anlagen 5.3.3.101.0.5: Für elektrische Anlagen, die im normalen Betrieb einem wirksamen Managementsystem zur vorbeugenden Instandhaltung unterliegen, können die wiederkehrenden Prüfungen ersetzt werden durch ein angemessenes System aus einer ständigen Überwachung verbunden mit einer kontinuierlichen Instandhaltung durch Elektrofachkräfte.

In der DGUV Vorschrift 3 wird ebenfalls die Möglichkeit eingeräumt, durch eine ständige Überwachung die Fristen für Prüfungen zum Erhalt des ordnungsgemäßen Anlagenzustandes anzupassen: Ortsfeste elektrische Anlagen und Betriebsmittel gelten als ständig überwacht, wenn sie kontinuierlich von Elektrofachkräften instandgehalten werden und durch messtechnische Maßnahmen im Rahmen des Betreibens (zum Beispiel Überwachen des Isolationswiderstandes) geprüft werden. Somit kommt der Betreiber der Prüfpflicht nach, ohne die Produktion unterbrechen zu müssen.

Differenzstrom-Messung: das Mittel der Wahl

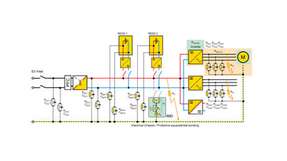

Jeder Betreiber von elektrischen Anlagen kann die Verfügbarkeit seiner Produktionsanlagen sehr einfach erhöhen, indem er das System zur Differenzstrom- oder Isolationswiderstandsüberwachung einmal installiert. So muss der Aufwand, die Geräte ab- und wieder anzuklemmen, nur einmalig unternommen werden. Anschließend lassen sich in regelmäßigen Abständen – für die Dokumentationspflicht im Zuge der Prüfungen – die jeweils aktuellen Werte der Differenzströme oder Isolationswiderstände aus den Geräten auslesen. Darüber hinaus besteht die Möglichkeit, regelmäßig die jeweils aktuellen Messwerte an eine Leitebene oder allgemein an eine Datenbank zu senden. Mit dem richtigen Tool lassen sich Reports erstellen, die für die Dokumentation der Wiederholungsprüfung nötig sind.

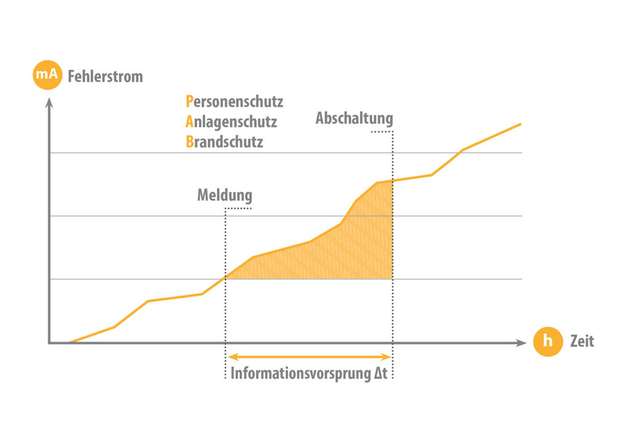

Da der Differenzstrom ein Abbild des Isolationswiderstandes ist, können innerhalb ortsfester elektrischer Anlagen und Betriebsmittel Differenzstrom-Überwachungssysteme (RCMS) permanent eine selektive Isolationsverschlechterung erkennen. Eine solche Verschlechterung führt zu einer messbaren Veränderung im Differenzstrom der Anlage, durch die es zu kritischen Veränderungen im System kommen kann. RCMS erkennen nicht nur Fehlerströme in der Entstehungsphase, auch Überlastungen von N-Leitern werden frühzeitig angezeigt. Dadurch wird die Brandgefahr deutlich reduziert. Der Betreiber wird komfortabel über eine Alarmmeldung, zum Beispiel per E-Mail, informiert. Es werden somit Fehler rechtzeitig erkannt, bevor ein Schutzorgan die Anlage abschalten muss.

Die gemessenen Differenzströme lassen sich eindeutig den jeweiligen Stromkreisen und einzelnen Verbrauchern zuordnen. Die Elektrofachkraft kann nun den fehlerhaften Stromkreis oder das Arbeitsmittel vom Netz trennen, reparieren und vor der Wiederinbetriebnahme einer Isolationsprüfung unterziehen. Werden in einer Anlage bestimmte Betriebsmittel im normalen Gebrauch ein- beziehungsweise ausgeschaltet, verändert sich somit auch der Gesamtwert des Isolationswiderstandes und des Differenzstromes. Diese Veränderungen müssen bei der Installation der Überwachungseinrichtung berücksichtigt werden, um keine fehlerfreien betriebsbedingten Änderungen als fehlerhaften Zustand zu interpretieren. Eine anlagenbezogene sicherheitstechnische Zustandsbewertung ist möglich.

Diese beiden Aspekte, einerseits für die Wiederholungsprüfung nicht abschalten zu müssen und andererseits die permanente Überwachung, um Fehler zu erkennen, bevor abgeschaltet werden muss, kommen der Forderung nach einer hohen Gesamtanlageneffektivität (OEE – Overall Equipment Effectiveness) entgegen. Und diese wird im globalen Wettbewerb immer wichtiger. Zum einen sind es die Herstellungskosten, die durch die OEE beeinflusst werden, zum anderen kann die Lieferperformance verbessert werden. Gerade das ist wichtig, wenn es um zugesagte Lieferzeiten geht, die in vielen Branchen heutzutage üblich sind.

Fazit

Abschaltungen für herkömmliche Isolationswiderstandsmessungen im Rahmen der Wiederholungsprüfungen, auch nur für kurze Zeiten, gehören durch den gezielten Einsatz von selektiven Differenzstrom-Überwachungssystemen (RCMS) der Vergangenheit an. Die Verfügbarkeit einer elektrischen Anlage und somit einer Produktionsanlage wird erhöht, Störströme werden in der Entstehungsphase lokalisiert und der Kostenaufwand für die Isolationsmessung bei der Wiederholungsprüfung elektrischer Anlagen und Betriebsmittel wird minimiert.

Darüber hinaus überwachen RCMS normenkonform elektrische Anlagen auf Differenz- beziehungsweise Fehlerströme sowie vagabundierende Ströme, zeigen den aktuellen Messwert an und melden das Überschreiten von einstellbaren Ansprechwerten. Diese permanente messtechnische Überwachung bildet die Grundlage für ein Condition Monitoring. Durch frühzeitige Information über sich anbahnende kritische Betriebszustände lassen sich mögliche Produktionsunterbrechungen, Personengefährdungen, Brand- und Sachschäden sowie EMV-Störungen vermeiden. Mit einer selektiven Anordnung der Messstellen wird eine schnellere Fehlerlokalisierung möglich. Eine daraufhin geplante Wartung lässt sich in kürzester Zeit realisieren.

.jpg)