Soll der Füllstand einer Flüssigkeit ermittelt werden, muss sich der Anwender zum Beispiel zwischen zwei Verfahren entscheiden: einem kontinuierlich arbeitenden Verfahren, das den aktuellen Wert eines Flüssigkeitspegels ausgibt, oder Grenzstandsensoren, die nur anzeigen, ob ein bestimmter Flüssigkeitswert über- oder unterschritten wird. Weiteres Kriterium ist, ob der Füllstand in direktem Medienkontakt oder indirekt, etwa durch eine Behälterwand, ermittelt werden soll.

Neben klassischen Verfahren wie etwa Infrarot-Lichtschranken mit spezieller Wellenlänge, die seit Jahrzehnten ihre Verwendung finden, stehen dem Anwender dazu eine Reihe interessanter Neu- und Weiterentwicklungen zur Verfügung. Sie erschließen die Füllstandmessung von komplexen, schwierigen Medien und bieten Vorteile hinsichtlich der Handhabung. Dieser Artikel beschreibt einige ausgewählte Verfahren.

Bewährte Klassiker

Kapazitive Sensoren gelten als die Klassiker unter den Füllstandsensoren. Sie haben den Ruf, unter den Grenzschaltern wahre Alleskönner zu sein. In direktem Medienkontakt oder durch nur wenige Millimeter dicke, nicht metallische Behälterwandungen, etwa aus Kunststoff oder Glas, können sie Füllstände von Flüssigkeiten erfassen. Allerdings haben konventionelle kapazitive Sensoren auch eine Reihe von Nachteilen. Wer schon einmal versucht hat, mit einem herkömmlichen kapazitiven Sensor die Füllstände von stark schäumenden Flüssigkeiten wie etwa Shampoo zu erfassen, weiß, wie schwierig das ist. Auch Flüssigkeitsfilme, Verschmutzungen oder Anhaftungen auf Sensorhöhe an der Behälterinnenwand führen regelmäßig zu Fehlschaltungen. Eine exakte Bestimmung der Füllstandhöhe ist dann kaum möglich.

Newcomer für schwierige Medien

Diese Probleme kennen Füllstandmelder in der von Balluff patentierten Smartlevel-Technologie nicht. Die selbst kompensierenden Sensoren erkennen alle Flüssigkeiten mit Dipoleigenschaften wie wässrige Lösungen, Säuren und Laugen. Eingesetzt werden sie bei Tauchapplikationen und Füllstanderkennungen durch nicht metallische Wandungen mit maximaler Dicke von 10 mm. Betauungseffekte an der Behälterinnen- und Außenwandung beeinflussen die Zuverlässigkeit der Messung nicht. Auch Anhaftungen, Verschmutzungen und Flüssigkeitsfilme oder Schaumbildungen werden ausgeblendet. Dies führt erstmals zu einer fehlerfreien Füllstandkontrolle.

Nach einem berührungslosen magnetostriktiven Messverfahren, der Micropulse-Technologie, arbeiten die Füllstandsonden BTL von Balluff. Das Besondere an ihnen: Das Funktionsprinzip der Magnetostriktion erlaubt, die Sonden in hermetisch dichte und bis zu mehrere Hundert Bar druckfeste Gehäuse einzubauen. Die aktuelle Positionsinformation wird über Magnetfelder von Permanentmagneten, die als Positionsgeber dienen und in Schwimmer integriert sind, berührungslos durch die Gehäusewand ins Innere des Sensors übertragen.

Ursprünglich eingesetzt wurden diese Sensoren zur indirekten Füllstandmessung in der Bauform Profil als Bypass-Lösung beispielsweise an einem metallenen Tank. In der Bauform Stab machen sie aber auch inzwischen Karriere bei der Füllstandmessung in direktem Medienkontakt. Ein Einbau in einen Tank ist dann wahlweise von unten und oben möglich. Für jedes Einsatzgebiet gibt es eine Variante. So stehen zum Beispiel die Ausführungen für den Lebensmittelbereich mit der Bezeichnung BTL-SF für kontinuierliches, präzises Messen in Applikationen, in denen äußerste Hygiene gefordert ist. In Edelstahl gefertigt bringen sie alle Voraussetzungen mit, die strengen Auflagen der Lebensmittel-, Getränke-, Pharma- und Kosmetikindustrie umzusetzen. So eignet sich die Sonde etwa für Prozesstemperaturen von bis zu 130 °C (Sterilisation in Place); im eingebauten Zustand ist sie leicht zu reinigen (Clean in Place – CIP); und für den amerikanischen Markt verfügt sie über die 3A-Zulassung.

Unabhängig von Farbe und Oberfläche

Eine weitere Variante der berührungslos messenden Sonde ist die BTL5-DEX mit ATEX 100a-Zertifikat. Sie kann in explosionsgefährdeten Bereichen eingesetzt werden wie etwa in einer Tankanlage. Dazu wird sie so montiert, dass der Messstab in die Zone 0, also den explosionsgefährdeten Bereich, ragt, während die druckgekapselte Auswerteelektronik hinter einer Trennstelle montiert ist.

Eine andere Gruppe von Füllstandmeldern sind Ultraschallsensoren. Sie arbeiten unabhängig von Farbe und Oberflächenbeschaffenheit und erkennen selbst transparente Objekte sowie stark reflektierende Objekte. Lediglich bei stark schäumenden Medien müssen sie passen. Da Ultraschallsensoren die Entfernung zum Objekt über eine Schalllaufzeitmessung bestimmen, bieten sie eine millimetergenaue Auflösung und dies bei guter Hintergrundausblendung. Gemessen wird dabei die Strecke bis zur Grenzschicht Luft/Flüssigkeit beziehungsweise Luft/Festkörper. Das funktioniert sowohl im Großmaßstab, etwa bei Tanks oder in winzigen Reaktionsgefäßen bei der kleinen Prozesstechnik. Der Erfassungsbereich erstreckt sich dabei je nach Ausführung von wenigen Millimetern bis zu mehreren Metern. Ultraschallsensoren gibt es in vielerlei Bauformen mit unterschiedlichen Ausgangs-Varianten, dadurch lassen sie sich an die Applikation anpassen.

Durch Metallwandungen schauen

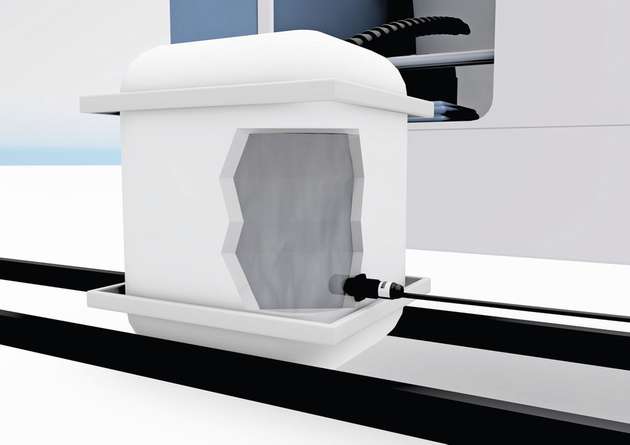

Eine besondere Variante der Ultraschallsensoren sind Sonar-Sensoren, denn sie können ohne Eingriff in eine Anlage und ohne Medienkontakt Füllstände durch eine Edelstahlwand erfassen. Am Boden eines Edelstahltanks montiert, koppeln sie einen hochfrequenten Schallimpuls in die Behälterwandung ein. Gemessen wird dann die Schalllaufzeit, die durch die Art der Flüssigkeit und ihren Flüssigkeitspegel beeinflusst wird. Das Verfahren ist optimiert für Lagertanks mit eher gemächlichen Veränderungen des Füllstands und wird zum Beispiel in Pharma-Tanks bis ein Meter Höhe eingesetzt.

Eine Methode, um Füllstandhöhen indirekt zu erfassen, ist die hydrostatische Füllstandtechnik. Bei diesem Verfahren wird der hydrostatische Teildruck einer Flüssigkeit gemessen, also der Druck, den eine Flüssigkeitssäule am unteren Ende eines Behälters aufbaut. Dies funktioniert mit einem Druckaufnehmer wie dem BSP von Balluff sogar bei extremen Füllständen wie etwa bei Stauseen. Besondere Vorkehrungen sind dafür nicht zu treffen.

.jpg)