Mit 64 Gigawatt installierter Leistung und einem Anteil von 23 Prozent an der Stromerzeugung wird fast ein Drittel der in Deutschland installierten Kraftwerksleistung durch Windenergieanlagen (WEC) bereitgestellt. Bei Stromgestehungskosten von 0,04 bis 0,08 Euro/kWh Onshore sowie 0,08 bis 0,10 Euro/kWh Offshore bewegen sich die WEC auf Augenhöhe mit konventionellen Energieerzeugungseinheiten, wie etwa Kohle- oder Nuklearkraftwerken.

Um den Wandel hin zu erneuerbaren Energien so effizient wie möglich zu gestalten, engagiert sich Phoenix Contact auf dem Weg zur All Electric Society sowohl im Bereich der Energieerzeugung ebenso wie -verteilung und -speicherung. Bei den WEC wird dies in der Gesamtbetrachtung zu einer veränderten Kostenstruktur der Stromgestehungskosten (LCOE) führen. Zur Aufrechterhaltung ihrer Wettbewerbsfähigkeit müssen die Anlagen daher stetig wirtschaftlicher werden und ihre Betriebskosten auf ein Minimum reduzieren.

Hoher Anteil an Reparaturkosten

Da die Betriebs- und Wartungskosten bei Onshore-Anlagen 12 Prozent und bei Offshore-Anlagen sogar 20 bis 25 Prozent des LCOE ausmachen, liegt hier ein sinnvoller Ansatzpunkt für Optimierungen. Für Reparaturarbeiten fallen dabei Onshore 40 Prozent sowie Offshore 70 Prozent der Kosten an. Je früher und genauer ein Condition-Monitoring-System (CMS) sich anbahnende Fehler erkennt, desto besser lassen sich Wartungen und Instandhaltungen planen. Das verhindert wiederum teure Sekundärschäden und Folgekosten sowie Anlagenstillstände. Dieser Ansatz beschreibt also den Übergang von der reinen Schadensdiagnose hin zur -prognose und ist in Verbindung mit der entsprechenden Verbesserung der Instandhaltung unter dem Begriff Predictive Maintenance bekannt. Je besser das CMS also funktioniert, umso mehr Betriebskosten werden eingespart.

Was qualifiziert nun ein CMS? Zur Beantwortung dieser Frage ist als erstes zu definieren, was unter CMS verstanden wird. Grundsätzlich verbirgt sich hinter dem Begriff eine Lösung zur Überwachung des Maschinenzustands. Im Kontext der Windenergie kann dabei zwischen verschiedenen Granularitätsebenen in Bezug auf die Definition der Maschine selbst differenziert werden:

der Parkebene, in der die einzelnen WEC üblicherweise aggregiert werden und auch in Wechselwirkung miteinander stehen

der Anlagenebene der jeweiligen WEC

und der Komponentenebene innerhalb der WEC.

Diese Einteilung erstreckt sich nicht nur auf die physischen Gegebenheiten, sondern findet sich ebenfalls in der Ebene der verfügbaren Daten und organisatorischen Grenzen wieder.

Lösungen für einzelne Ebenen

Dieser Anschauung folgend gibt es drei CMS-Ebenen:

Park-CMS

Auf der Grundlage der Betriebsführungsdaten (SCADA) wird die Wechselwirkung der Anlagen untereinander überwacht. Die Datenbasis besteht in der Regel aus Ein-Sekunden- bis Zehn-Minuten-Mittelwerten, unter Umständen durch statistische Kenngrößen wie Standardabweichung und Min-/Max-Werte angereichert. Sie greift auf die wesentlichen Betriebskenngrößen der WEC und der Parksteuerung zurück, beispielsweise Anlagenleistung, Azimut- und Blattverstellwinkel (Pitchwinkel) oder Windgeschwindigkeit und -richtung. Zum Einsatz als CMS-System kommt ein Industrie-PC/Server, der die Daten bei den WEC-Steuerungen und/oder der zentralen Parksteuerung abfragt und zusammenfasst.

Anlagen-CMS

Im Anlagen-CMS werden alle Betriebsparameter der Anlage, die der WEC-Steuerung zur Verfügung stehen, gesammelt und analysiert. Als Datenbasis dienen typischerweise Zehn-Millisekunden-Rohwerte bis zu Zehn-Minuten-Mittelwerte, gegebenenfalls mit statistischen Kenngrößen – zum Beispiel der Standardabweichung und Min-/Max-Werten – augmentiert. Als klassische Auswertung in diesem Bereich sei zum Beispiel die Analyse der Leistungskurve anhand der Pitchwinkel sowie der Windgeschwindigkeit und -richtung oder die Untersuchung unterschiedlicher Temperatursignale genannt.

Komponenten-CMS

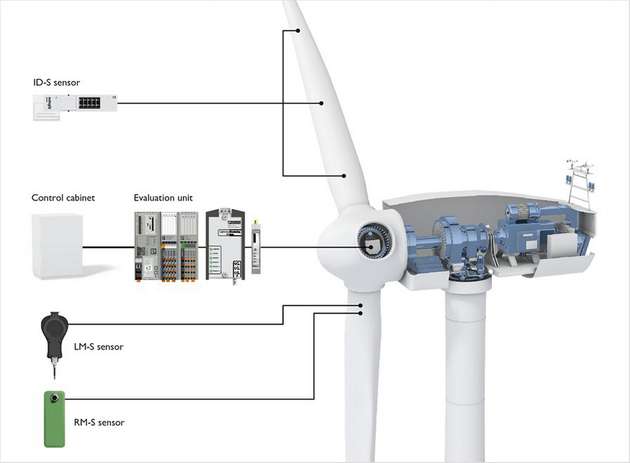

Dedizierte Systeme oder in die WEC-Steuerung integrierte Lösungen überwachen hier eine einzelne Komponente, etwa den Antriebsstrang oder die Blätter der WEC. Die Datenbasis ergibt sich meist aus 50-kHz- bis zu minütlichen Rohwerten verschiedener, teilweise lediglich für diesen Zweck installierter Sensoren. Dazu zählen unter anderem Beschleunigungs-, Vibrations-, Temperatur-, Dehnungs-, Drehzahl- und Drehwinkel-, Drehmoment-, Blattlast- sowie Eiserkennungssensoren. Die Variabilität der Datenbasis resultiert aus der Breite des typischen Anwendungsspektrums und den dafür physikalisch notwendigen sowie vergleichsweise hohen Abtastfrequenzen, um den Zustand der Komponente und deren Bauteilen überhaupt beobachten zu können. Als Beispiel für ein Komponenten-CMS sei Blade

Intelligence, das modulare System von Phoenix Contact zur Rotorblattüberwachung angeführt.

Bessere Qualität und Verfügbarkeit der Daten

Die Datenbasis respektive Abtastraten und -frequenzen werden hier explizit erwähnt, weil sie den Rahmen der im Sinne von Condition-Monitoring-Systemen umsetzbaren Möglichkeiten wesentlich einschränken. Als Komponenten-CMS werden oftmals Systeme verbaut, die speziell für diesen Zweck konzipiert sind. Diese liefern daher eine Datenbasis, die nicht nur auf den notwendigen Sensoren aufsetzt, um die physikalischen Effekte einer eventuellen Schädigung der Komponente beobachten zu können, sondern ebenso die dafür nötige Signalauflösung und -aktualisierungsrate bereitstellt. Bei Park- oder Anlagen-CMS hingegen wird häufig auf bereits vorhandene Architekturen zur Datenbereitstellung zugegriffen, deren ursprünglicher Zweck nicht das CMS war, sondern meist die reine Überwachung und Steuerung des operativen Betriebs. Deshalb liegen ihre Daten lediglich mit einer geringen zeitlichen Auflösung vor. Andererseits hat ein Umdenken in der Branche stattgefunden, sodass den Daten selbst ein größerer Wert zugeschrieben wird. Deshalb verbessert sich auch kontinuierlich die Datenqualität und -verfügbarkeit auf der Parkebene und eröffnet neue Möglichkeiten für das Park-CMS.

Die Beantwortung der eingangs gestellte Frage nach den Qualitätsmerkmalen eines Condition-Monitoring-Systems hängt folglich stark vom Einsatzzweck respektive dem spezifischen CMS ab und kann deswegen nicht allgemeingültig beantwortet werden. Gleichwohl lässt sich feststellen, dass gemeinsame Merkmale existieren. Gerade die Flexibilität und Modularität im Hinblick auf die unterschiedlichen Anforderungsprofile sind daher ein wesentliches Qualitätsmerkmal, das im Idealfall von einer geeigneten CMS-Plattform über alle CMS-Ebenen hinweg abgebildet wird.

Flexibles und skalierbares Steuerungs- und I/O-System

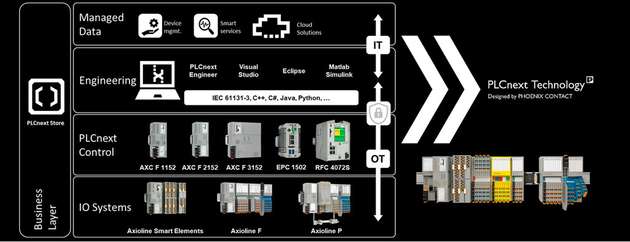

Allen CMS ist gemein, dass Messdaten erfasst und oftmals (vor-)verarbeitet werden müssen. Die Datenauswertung erfolgt dann entweder auf dem (Edge-)Gerät oder in einer Cloud. Der Konnektivität kommt somit eine große Bedeutung zu. Mit dem offenen und gemäß IEC 62443 zertifizierten Ökosystem PLCnext Technology bietet Phoenix Contact eine passende Lösung. Die Vielfalt an CMS-Systemen zeigt ebenfalls, dass ein flexibles und skalierbares I/O- und PC-Steuerungssystem erforderlich sind, um eine durchgängige Lösung vom Komponenten- bis zum Park-CMS zu realisieren. Diese Anforderungen setzt Phoenix Contact mit PLCnext Technology und dem Axioline-I/O-System um.

Das PLCnext-Portfolio umfasst von SPS wie dem AXC F 2152 mit ARM-Cortex-A9-CPU bis zu hoch performanten Industrie-PCs wie dem BPC 9102S mit Intel-i7-CPU sämtliche notwendigen Leistungsklassen. Andererseits lassen sich mit dem Axioline-System die benötigten Messsignale feingranular sowie angepasst an die Sensorik digitalisieren und mit wenigen Mikrosekunden Updatezeit des Busses an die Steuerung übertragen.

Physikalisch-analytische Algorithmik

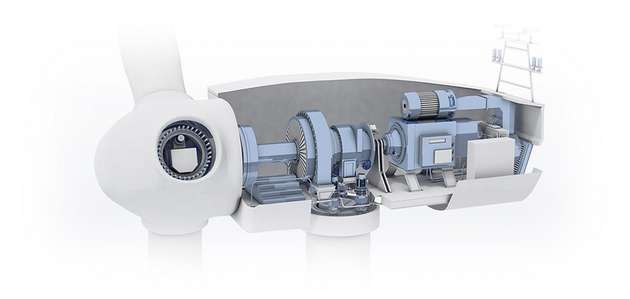

Nähert man sich dem Thema CMS von einem anderen Standpunkt und wirft einen Blick auf die Algorithmik, eröffnet dies eine weitere interessante Perspektive auf die im Bereich der Windenergie genutzten CMS-Systeme. Insbesondere beim Triebstrang-CMS handelt es sich um einen inzwischen etablierten Industriestandard, der seit über 20 Jahren verwendet wird. Bei bekannter Kinematik sowie dem Einsatz entsprechender Sensorik und Messhardware lässt sich ein Triebstrang gut mit analytischen Mitteln auf der Grundlage der Physik der Maschinendynamik überwachen. Sich anbahnende Schäden werden teils Monate früher diagnostiziert. Je nach Konfiguration des Antriebsstrangs sind hierzu zwei bis 13 Piezo-Vibrationssensoren an den Lagern sowie – falls vorhanden – am Getriebe und Generator montiert. Ihre Abtastung geschieht typisch mit bis zu

50 kHz für 60 Sekunden. Zur anschließenden Analyse müssen zusätzlich Drehzahl oder Drehwinkel möglichst synchron aufgezeichnet werden sowie Umweltbedingungen – etwa Anlagenleistung oder Windgeschwindigkeit – bekannt sein. Neben der Auswertung im Zeitbereich und statistischen Kenngrößen gemäß DIN ISO 10816 lässt sich aufbauend auf diesen Daten beispielsweise eine Frequenz-, Hüllkurvenfrequenz-, Ordnungs- und Hüllkurvenordnungsuntersuchung durchführen. Anhand der charakteristischen Frequenzen respektive Ordnungen werden so Schadensbilder identifiziert.

Aufgrund des hoch performanten Axioline-Busses, der Vielfalt der angebotenen Module sowie der offenen Steuerungsplattform PLCnext gelingt es, diese Anforderungen mit Produkten von Phoenix Contact bestens zu bedienen. Da wegen des patentierten Konzepts des Execution Synchronisation Managers (ESM) im Zusammenspiel mit dem Global Data Space (GDS) a priori Datenkonsistenz innerhalb einer Programmabarbeitung gegeben ist, entfällt nicht nur das teilweise aufwendige Engineering zur Sicherung der Datenintegrität. Die Datenqualität erhöht sich ebenfalls. Durch die Integration des CMS in die Anlagensteuerung ergeben sich darüber hinaus weitere Kosteneinsparpotenziale.

Datengetriebene Ansätze aus dem maschinellen Lernen

Abgesehen von diesem analytischen, aus der physikalischen Anschauung getriebenen Ansatz kommen seit rund 15 Jahren immer mehr datengetriebene Konzepte aus dem Bereich des maschinellen Lernens (ML) zur Anwendung, beispielsweise Clustering, Normal Behaviour Modelling, Trending und Damage Modelling. Diese Methoden wurden zunächst im Bereich des Park- und Anlagen-CMS genutzt. Dementsprechend setzen sie im Wesentlichen auf den verfügbaren Daten in Form von Zehn-Minuten-Mittelwerten auf. Indem falsch eingestellte Pitch- und Azimutsysteme erkannt und optimiert worden sind, konnten in vielen Windparks Ertragsverbesserungen von zwei bis fünf Prozent der Jahresenergieproduktion (AEP) realisiert werden. Bei einer durchschnittlichen Anlagengröße im Onshore-Bereich entspricht das einem zusätzlichen vierstelligen Gewinn pro Jahr und Anlage für den Betreiber des Windparks. Diese Gewinne können sich, je nach Parkgröße, über die Betriebsjahre schnell auf mehrere hunderttausend Euro aufsummieren.

Aus dem ML-Bereich werden dabei verschiedene Techniken verwendet, weil sich bis dato kein Konsens bezüglich der Anwendung der konkreten Algorithmen für die unterschiedlichen CMS-Applikationen herausgebildet hat. Je nach Anwendungsfall und Datenbasis gibt es vielmehr optimierte Einsatzszenarien für die verschiedenen Algorithmen. Das betrifft sowohl das überwachte (supervised) ebenso wie das unüberwachte (unsupervised) und verstärkende Lernen (reinforcement learnings). Im Bereich des überwachten Lernens kommen Klassifizierungs- und Regressionsalgorithmen zur Anwendung. Beim unüberwachten Lernen wird im Wesentlichen auf Techniken der Dimensionsreduzierung und des Datenclusterings zurückgegriffen. Konkret werden dabei häufig künstliche neuronale Netze (ANN), Support Vector Machines (SVM), K-Nearest Neighbour (K-NN), Dynamic Bayesian Networks (DBN) und Gaussian Process Regressors (GP) genutzt.

Automatisierte regressionsbasierte Anomalieerkennung

Seit einigen Jahren entwickelt sich allerdings ebenfalls ein Trend, der den physikalisch-analytischen Ansatz mit dem datengetriebenen, statischen Konzept fusioniert. Hier werden die aus dem ursprünglichen Signal generierten Merkmale, welche die ML-Algorithmen analysieren, mit Hilfe der analytischen Methode extrahiert. Aufbauend auf einer Wavelet-Transformation des Messsignals lässt sich so beispielsweise eine automatisierte regressionsbasierte Anomalieerkennung zur Detektion von Lagerschäden umsetzen. Insbesondere bei einer solchen automatisierten Anwendung bietet sich der Einsatz von Edge-Computing an. Dies, da die zu verarbeitende Datenmenge durchaus mehrere hundert Megabyte (MB) pro Tag betragen kann und eine signifikante Rechenlast erzeugt.

Aufgrund der sehr guten Eigenschaften zur Messdatenaufnahme und -verarbeitung eignen sich das PLCnext- und Axioline-System auch für diesen Anwendungsfall. Speziell zur Realisierung derartiger ML-Anwendungen umfasst das Portfolio das links an die PLCnext-Steuerung anreihbare Zusatzmodul AXC F XT ML 1000, das der Hardwarebeschleunigung von ML TensorFlow Lite sowie AutoML-Modellen auf der Grundlage des Google-Coral-Boards dient. Ferner kann das TensorFlow-Framework durch Nutzung der PLCnext-App MLnext auf der Steuerung verwendet werden. Die Offenheit des PLCnext-Systems zeigt sich darin, dass es keineswegs auf diese Möglichkeiten beschränkt ist: Zudem lassen sich Matlab-Simulink-Modelle mit der vollständig integrierten Toolchain erstellen und auf der Steuerung ausführen. Und mit dem Plugin für Visual Studio von Microsoft oder der Eclipse-IDE können ebenfalls eigene Modelle, geschrieben in C++, C#, oder Python, erzeugt werden.

Ökosystem für CMS

Condition-Monitoring-Systeme für Windenergieanlagen finden auf unterschiedlichen Ebenen Anwendung: von der Park- über die Anlagen- bis zur Komponentenebene. Jedes dieser CMS hat dabei eigene Anforderungen etwa an die Rechenleistung, zu verarbeitenden Datenströme, Speicherkapazität oder eingesetzte Sensor- und Messtechnik. Mit dem Ökosystem PLCnext Technology und den Axioline-I/O-Modulen lässt sich das gesamte Spektrum dieser Anforderungen sehr gut erfüllen. Die grundlegenden Rahmenbedingungen in Bezug auf die Datenintegrität, Sicherheit und zugleich Offenheit werden inhärent durch die PLCnext-Architektur abgebildet und sind unabhängig von der benötigten Leistungsklasse der Steuerung verfügbar. Durch die Modularität und Skalierbarkeit auf der Steuerungs- und I/O-Ebene bleiben dabei zugleich keine spezifischen Anforderungen der einzelnen CMS offen.