Was haben Abba, David Bowie und Udo Lindenberg gemein? Die Weltstars haben mit Audiotechnik von beyerdynamic gearbeitet. Die Besonderheit des Branchenpioniers aus Heilbronn: Seit 1924 fertigen Mitarbeiter die Kopfhörer, Mikrofone und Konferenzsysteme überwiegend in Handarbeit. Die Fertigung erreicht eine Qualität, die sich auf dem Markt durchsetzt.

2017 erzielte das Unternehmen mit 350 Mitarbeitern einen Umsatz von knapp 60 Millionen Euro. Tendenz steigend. Doch bei aller Liebe zur Handarbeit: Im Digitalisierungszeitalter geht das Megathema Industrie 4.0 auch an einem Traditionshersteller wie beyerdynamic nicht vorbei.

Warum? Weil Automation und Vernetzung dem Unternehmen die Möglichkeit bieten, die Produktivität zu erhöhen – und das ohne in ein Niedriglohnland auszuwandern, den Firmensitz zu vergrößern oder Einbußen bei der Produktqualität hinnehmen zu müssen.

Roboter statt manuelle Arbeit

Damit Membranen der Kopfhörerlautsprecher widerstandsfähig werden und gleichmäßig schwingen, müssen sie mit einem Dispersionsmedium beschichtet sein. Diese Beschichtung trugen früher drei Mitarbeiter auf. Mit einem Pinsel. Eine Handarbeit, die Konzentration und Präzision erforderte, eine Arbeit, die nach einigen Stunden wegen Ermüdung immer ungenauer zu werden drohte. Dieser Produktionsschritt schien daher für eine Automation geeignet zu sein.

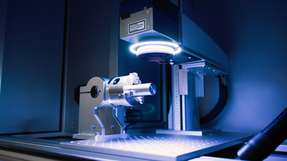

Um Mitarbeiter von der Routinearbeit zu befreien, hat beyerdynamic in ein Transfersystem investiert. Bestandteil sind UR3 und UR5 – zwei Roboterarme des Herstellers Universal Robots, die bis zu drei und fünf Kilogramm schwere Bauteile aufnehmen und bearbeiten.

Anstatt den Pinsel zu schwingen, muss der Mitarbeiter die Kopfhörertreiber auf einem Werkstückträger des Transfersystems ablegen, welcher die einzelnen Treiber von Station zu Station befördert. An der Beschichtungsstation wird der Treiber über einen Handling-Roboter UR5 vom Band abgenommen und auf einem Drehteller in der Station abgelegt.

Der UR3, ausgestattet mit einer Sprühpistole, beschichtet die Membran mit dem Dispersionsmedium. Anschließend transportiert der UR5 das Bauteil wieder zurück auf den Werkstückträger des Förderbands. Diesen Job erledigen die Roboter stundenlang, ohne dabei müde oder unpräzise zu werden.

Kennzeichnung berührungslos

Sobald der Werkstückträger mit den beschichteten Treibern beladen ist, fährt er in eine Trocknungsanlage. Nach der Trocknung geht die Reise weiter. Eine Maschine presst die Treiber in die Schallwand ein und wendet diese anschließend, sodass sie in der nächsten Station geprüft werden können – dieser Schritt war vormals ebenfalls manuell.

Angekommen an der Messmaschine werden die Bauteile über ein Zwei-Achs-System in eine Kammer dieser Station transportiert, in der Akustikprüfungen stattfinden. Dabei handelt es sich um eine 100-Prozent-Kontrolle – jeder einzelne Treiber wird geprüft. Das IT-System dokumentiert die Ergebnisse und verheiratet sie mit einer Seriennummer.

Im nächsten Schritt gelangen die Treiber inklusive Schallwand wieder auf das Förderband. Nun steht die Kennzeichnung mit einem ECC200-Code an. Auf der Suche nach einem passenden Druckerhersteller wurde beyerdynamic im baden-württembergischen Tuttlingen fündig.

Dort sitzt Paul Leibinger, ein Betrieb, der seit Jahrzehnten auf die Entwicklung industrieller Tintenstrahldrucker spezialisiert ist. beyerdynamic hat sich für ein Modell namens JET3up entschieden – ein Drucker, der produktschonend ist, weil er die empfindlichen Bauteile bei der Kennzeichnung nicht berührt. Möglich macht das die sogenannte Continuous Inkjet (CIJ) Technologie.

Prinzip der fliegenden Tintentropfen

Im Inneren des Druckkopfs, der neben dem Förderband montiert und über eine Kopfleitung mit dem Hydraulikgehäuse verbunden ist, schießen 96.000 aufgeladene Tintentropfen pro Sekunde durch eine winzige Düse in Richtung eines Auffangrohrs. Beim Drucken verändern zwei Ablenkelektroden die Flugbahn einzelner Tropfen, sodass sie als Bildpunkt auf der Produktoberfläche landen und innerhalb einer Sekunde trocknen.

Wie von Geisterhand entstehen auf der inneren Schwallwand des Lautsprechers Seriennummer und ECC200-Code – die restlichen Tropfen fliegen geradeaus in das Fängerrohr und zirkulieren im System. Zwar könnte der Drucker mit Bandgeschwindigkeiten von bis zu 600 m/min Schritt halten (36 km/h), doch dieses Tempo ist bei beyerdynamic nicht gefragt. Das Förderband bewegt sich recht gemütlich, mit rund 20 m/min.

Worauf es vielmehr ankommt: Zuverlässigkeit. „Wir können uns hier voll und ganz auf Leibinger verlassen“, unterstreicht Ahmet Cakir, Prozessingenieur bei beyerdynamic. „Das Schriftbild ist direkt nach dem Einschalten der Geräte gut lesbar, sodass eine zuverlässige Rückverfolgbarkeit garantiert ist.“

Klares Schriftbild ohne Fehler

Viele Anwender von CIJ-Druckern kennen das Problem: Wollen sie die Geräte nach einer Produktionspause wieder in Betrieb nehmen, müssen sie vorher viel Reinigungsaufwand investieren und eingetrocknete Tinte lösen. Und trotz Reinigung kann es beim Produktionsstart zu einem diffusen Spucken von Tinte und somit zu fehlerhaften Kennzeichnungen kommen. Dann ist Nacharbeit gefragt. Um ein perfektes Schriftbild direkt nach dem Starten der Drucker zu ermöglichen, hat Leibinger ein Düsenverschlusssystem namens Sealtronic entwickelt.

Sobald der Anwender den Drucker ausschaltet, setzt sich ein Spindelantrieb in Gang und das Fängerrohr fährt auf die Düse. Das Gerät schaltet den Tintenstrahl erst dann ab, wenn das System luftdicht verschlossen ist. Luft hat somit keine Chance in den geschlossenen Tintenkreislauf zu gelangen.

Schaltet der Anwender den Drucker nach einer Produktionspause wieder ein, ist er sofort betriebsbereit – ohne dass eine zeitaufwendige Reinigung nötig wäre, die den Produktionsstart unnötig hinauszögert. „Es gibt zahlreiche andere Anlagenkomponenten, die reinigungsaufwendig sind – etwa die Sprühroboter“, erklärt Cakir. „Wir haben da wirklich alle Hände voll zu tun. Dass der Drucker derart pflegeleicht ist, bedeutet für uns eine große Entlastung."

Geringer Energieverbrauch

Überzeugt zeigt sich beyerdynamic auch von den niedrigen Betriebskosten des JET3up. Der Drucker verbraucht mit einer Leistungsaufnahme von weniger als 25 Watt weniger Strom als eine Glühbirne. Zudem ist er sparsam im Tintenverbrauch. Mit einem Liter Tinte druckt das Gerät 160 Millionen Zeichen. Das reicht fast für das gesamte Jahr.

Einstellen lassen sich die Schriften und Grafiken über einen 10,4- Zoll großen Touchscreen, der sich so einfach bedienen lässt wie ein Smartphone. Die eingestellten Informationen erscheinen Eins-zu-Eins auf dem Produkt, ganz ohne nervenaufreibende Testläufe. Der Drucker lässt sich aber auch in das Firmennetzwerk einbinden und aus der Ferne steuern.

Schnittstellen für Industrie 4.0

Die Kommunikation zwischen Anlagenkomponenten spielt eine Schlüsselrolle in Industrie-4.0-Landschaften. beyerdynamic musste deshalb einen Drucker finden, der genügend Schnittstellen hat, um einen Datentransfer in beide Richtungen zu ermöglichen. Cakir: „Dieses Feature konnten wir auch bei Konkurrenzprodukten finden, allerdings nur gegen einen Aufpreis. Der Drucker von Leibinger hat das beste Preis-Leistungs-Verhältnis, das wir am Markt finden konnten.“

Der JET3up verfügt über einen Produktsensor-Eingang (PNP/ NPN 24V), einen Inkrementalgebereingang (TTL 5V, HTL 24V, RS422 5V), neun digitale Eingänge und acht digitale Ausgänge, serielle Schnittstellen (RS232 bis 115.200 baud) sowie einen USB- und Ethernetanschluss.

„Wir statten unsere Industriedrucker von vornherein mit Schnittstellen aus, die Kunden bei vielen Wettbewerbern erst hinzukaufen müssen“, bestätigt Christina Leibinger, Geschäftsführerin bei Paul Leibinger. „Die Drucker sind dank dieser Schnittstellenvielfalt und ihrer hohen Ausfallsicherheit ein starkes Glied in Automationsketten von Smart Factories. Die Geräte lassen sich einfach in automatisierte Produktionsumgebungen einbinden und sind flexibel genug, um mit Industrie-4.0-Anforderungen mitzuwachsen.“

Rund ein Jahr nach Inbetriebnahme der Teilautomatisierung zieht beyerdynamic eine Zwischenbilanz. Durch die Zusammenarbeit von Mensch und Robotern hat es das Unternehmen geschafft, die Produktivität innerhalb des Anwendungsbereichs um 50 Prozent zu steigern und gleichzeitig die Produktqualität zu erhöhen.