Eine Arbeitsgruppe um Iason Giannopoulos, Yasin Ekinci und Dimitrios Kazazis am Labor für RöntgenNanowissenschaften und Technologien am Paul Scherrer Institut PSI eine neuartigen Technik entwickelt, mit der sich noch dichtere Schaltkreismuster erstellen lassen. Die derzeit modernsten Mikrochips haben Leiterbahnen, die nur 12 nm voneinander entfernt sind, das heißt etwa 6.000 Mal dünner als ein menschliches Haar. Die Forschenden erzeugten jedoch Leiterbahnen, die nur noch 5 Nanometer (nm) auseinander liegen. Damit lassen sich Schaltkreise weitaus kompakter anordnen als bislang. „Unsere Arbeit veranschaulicht das Potenzial von Licht, um Muster herzustellen. Das bedeutet einen wichtigen Schritt sowohl für die Industrie als auch für die Forschung“, erklärt Giannopoulos.

Chips entstehen wie früher das Bild im Kino

Noch im Jahr 1970 fanden auf einem Mikrochip nur etwa 1.000 Transistoren Platz. Heute sind es etwa 60 Milliarden Bauelemente auf einer Fläche, die kaum größer ist als eine Fingerkuppe. Die Produktion der Bauteile erfolgt mit einer Art der Belichtung, der sogenannten Fotolithografie: Auf einer dünnen Scheibe aus Silizium, dem Wafer, wird eine lichtempfindliche Schicht aufgetragen, der Fotolack oder englisch Photoresist. Es folgt eine Belichtung, die dem Bauplan-Muster des Chips entspricht und dabei die chemischen Eigenschaften des Fotolacks verändert. Dieser wird dadurch löslich oder unlöslich in bestimmten Lösungsmitteln. Anschließende Prozesse entfernen entweder die belichteten (Positivverfahren) oder die unbelichteten (Negativverfahren) Stellen. Am Ende bleibt das erwünschte Verschaltungsmuster mit den Leiterbahnen auf dem Wafer übrig.

Entscheidend für die Verkleinerung und immer kompaktere Chips ist das verwendete Licht. Physikalische Gesetze besagen, dass die abgebildeten Strukturen umso dichter gepackt werden können, umso kleiner die Wellenlänge des verwendeten Lichts ist. In der Industrie war lange „deep ultraviolet light“ (DUV) üblich. Dabei handelt es sich um Laserlicht mit einer Wellenlänge von um 193 nmn. Zum Vergleich: Der für den Menschen sichtbare Bereich blauen Lichts endet bei etwa 400 nmn.

Seit dem Jahr 2019 nutzen die Hersteller zur Massenproduktion „extreme ultraviolet light“ (EUV) mit einer um mehr als den Faktor zehn verkürzten Wellenlänge von 13,5 nm. Dies erlaubt das Drucken noch feinerer Strukturen bis 10 nm und darunter. Am PSI setzen die Forschenden für ihre Untersuchungen Strahlung aus der Synchrotron Lichtquelle Schweiz SLS ein, die auf den Industriestandard von 13,5 nm abgestimmt ist.

Photonenbasierte Lithografie erlaubt höchste Auflösungen

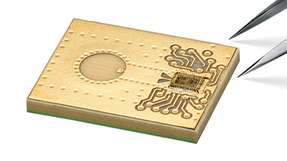

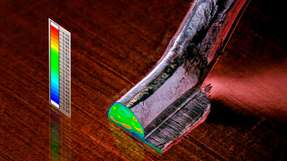

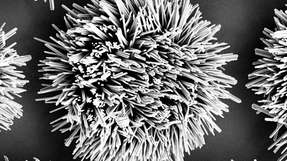

Die PSI-Forschenden haben jedoch die konventionelle EUV-Lithografie erweitert, indem sie die Probe nicht direkt bestrahlten, sondern indirekt. Bei der EUV-Spiegelinterferenzlithografie (MIL) werden zwei zueinander kohärente Strahlen von zwei identischen Spiegeln auf den Wafer reflektiert. Die Strahlen erzeugen daraufhin ein Interferenzmuster mit einem Muster, das sowohl von dem Winkel des einfallenden Lichts als auch dessen Wellenlänge abhängt. Die Gruppe erreichte damit Auflösungen, also Abstände zwischen den Leiterbahnen, von 5 nm – und zwar mit einer einzigen Belichtung. Die Leiterbahnen offenbarten im Elektronenmikroskop jeweils gute Kontraste mit scharfen Kanten.

„Unsere Ergebnisse zeigen, dass die EUV-Photonenlithografie extrem hohe Auflösungen erzeugen kann, was darauf hindeutet, dass es noch keine grundlegenden Grenzen gibt“, stellt Kazazis fest. „Das ist wirklich aufregend, denn es erweitert den Horizont dessen, was wir für möglich halten, und kann auch neue Wege für die Forschung auf dem Gebiet der EUV-Lithografie und der Fotolackmaterialien eröffnen“, sagt Kazazis.

Ab Ende 2025 in neuer EUVL-Kammer

Derzeit ist dieser Ansatz für die industrielle Chipproduktion uninteressant, da er im Vergleich zu industriellen Standards sehr langsam ist und nur einfache und periodische Strukturen statt eines Chipdesigns erzeugen kann. Er bietet jedoch eine Methode für die frühzeitige Entwicklung von Fotolacken, die für die künftige Chip-Produktion benötigt werden, mit einer Auflösung, die in der Industrie nicht möglich ist. Das Team plant, seine Forschungen mit einem neuen EUV-Werkzeug an der SLS fortzusetzen, das für Ende 2025 erwartet wird. Das neue Gerät wird in Verbindung mit der SLS 2.0, die derzeit aufgerüstet wird, deutlich mehr Leistung und Möglichkeiten bieten.