Seit über 90 Jahren ist R. STAHL im Bereich der Sicherheitstechnik für explosionsgefährdete Bereiche tätig. In dieser Zeit hat es unzählige technische Veränderungen gegeben. Wie bewerten Sie in diesem Kontext die Dimension des Schritts in die Industrie 4.0?

Der Hauptunterschied ist nicht, dass die Industrie komplexer geworden ist, sondern die Geschwindigkeit der Akzeptanz neuer Technologien hat sich verändert. Diese werden heute sehr viel schneller angenommen. Früher haben wir fast 15 Jahre benötigt, um den Anwender davon zu überzeugen, auf die digitale Kommunikation – in unserem Fall etwa in Form eines Remote I/O – umzusteigen. Heutzutage dauert es nur wenige Jahre, um digitale Lösungen wie die Cloud-Anbindung zu etablieren. Die Hersteller kommen fast nicht mehr hinterher, Lösungen zu entwickeln. Damit ist man als Hersteller heute viel stärker vom Markt und den Anforderungen getrieben. Unsere Kunden waren schon immer gefordert, ihre Anlagen permanent weiter zu optimieren. Bei der Bewertung neuer Technologien spielen neben der Reduzierung der Kosten und dem Zugewinn an Effizienz auch die Themen Sicherheit und Verfügbarkeit eine große Rolle. Wir sehen, dass unsere Kunden sich sehr intensiv mit den neuen Technologien befassen, die unter dem Oberbegriff Industrie 4.0 zusammengefasst sind. Es ist eine große Bereitschaft wahrnehmbar, die technischen Möglichkeiten und den damit verbundenen Nutzen in allen Bereichen der Unternehmen auszuloten.

Wie gehen Sie mit dieser Herausforderung um?

Wir nehmen hier eine weitestgehend pragmatische Herangehensweise bei unseren Kunden wahr. Technologien waren und sind kein Selbstzweck. Eingesetzt wird am Ende des Tages das, was unseren Kunden hilft, wettbewerbsfähiger zu werden. Für uns bedeutet das, dass wir im engen Kontakt mit unseren Kunden die Trends verfolgen, vorantreiben und diese Entwicklung mit innovativen Lösungen begleiten. Eines scheint schon mal klar zu sein: Zukunftsweisend sind durchgängige, datentransparente Kommunikationsstrukturen als Grundlage für die vertikale und horizontale Integration.

Schlagworte der neuen Anlagenwelt lauten digitale Konnektivität und digitale Kommunikation. Inwieweit betreffen diese Themen die Hersteller von Lösungen für den Ex-Bereich?

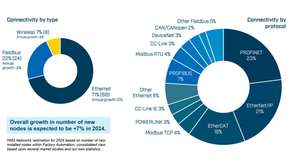

Digitale Kommunikation ist grundsätzlich nichts Neues in der Prozessindustrie. Bereits vor über 30 Jahren wurden die ersten digital kommunizierenden Remote I/O-Lösungen von R. STAHL in Produktionsanlagen eingesetzt und haben ihre Tauglichkeit mehr als bewiesen. Mit IS1+ stellen wir aktuell die modernste und kosteneffizienteste Remote I/O-Plattform für den Ex-Bereich zur Verfügung, die Prozess- und Diagnosedaten selbstverständlich auch auf Basis von Industrial Ethernet überträgt. Das trifft auch auf unsere HMI- und Kameralösungen zu. Die modernen Thin-Client-Lösungen wären ohne den Einsatz von Industrial Ethernet überhaupt nicht denkbar. Die geplante Digitalisierung der Produktionsanlagen hat zur Folge, dass die IP-Kommunikation als Kernelement jeglicher Digitalisierungslösung weiter bis in den kleinsten Winkel einer Anlage vordringen wird – kabelgebunden, drahtlos oder per Glasfaser. Wir bieten schon heute einen Baukasten an Komponenten, die den Aufbau von IP-Netzwerken in explosionsgefährdeten Bereichen erlauben.

Also keine Digitalisierung ohne IP-Kommunikation. Wie groß sind die Herausforderungen tatsächlich im Vergleich zu anderen Kommunikationslösungen, insbesondere in den Ex-Schutz-Zonen 1 und 2?

Ethernet kann seine Herkunft aus dem Office-Bereich nicht leugnen. Hier trifft zunächst einmal die IT-Welt auf die Produktionswelt. In der Prozessindustrie müssen Lösungen her für Themen wie große Übertragungsdistanzen, Redundanzlösungen für hohe Verfügbarkeit, 2-Draht-Technik für Datenübertragung und Stromversorgung und nicht zuletzt den Explosionsschutz. Dies muss dem Ethernet im übertragenen Sinne noch beigebracht werden. Zudem stellt der erforderliche Explosionsschutz eine wichtige Anforderung dar. Hier kommt es darauf an, Lösungen zu finden, die diesen mit einer einfachen Handhabung kombinieren. Ein einfaches Beispiel ist der allseits bekannte RJ-45-Stecker. Diese Bauform ist in der Zone 1 nicht ohne Weiteres einsetzbar. Ähnliches trifft auf die Installation von Lichtwellenleitern zu. Der Anwender erwartet, dass man Steckverbindungen einfach stecken und ziehen kann. Um diesen Grad an gewohnter Bedienerfreundlichkeit im Bereich der Zone 1 zu erreichen, sind zusätzliche Maßnahmen wie der Einsatz der Zündschutzart Eigensicherheit zur Energiebegrenzung erforderlich.

Besonders komfortabel für Anlagenbetreiber ist auch die Funktechnik. Welche Wireless-Lösungen sind im Ex-Schutz-Bereich bereits verfügbar?

Es kommt sehr darauf an, ob wir von der Zone 1 oder 2 reden. Der Markt bietet bereits eine große Auswahl an Lösungen industrieller Funklösungen für die Zone 2. Diese reicht von WLAN-, LTE- und Mobilfunkroutern bis hin zu speziellen Signalübertragungslösungen wie WirelessHART oder ISA100.11a. Das Angebot an Lösungen für die Zone 1 ist deutlich geringer. Hier bieten wir beispielsweise die Möglichkeit, Industriegeräte mit Hilfe von Gehäusesystemen der Zündschutzarten Ex p oder Ex d, etwa mit der neuen EXpressure-Technologie, für den Einsatz im Ex-Bereich zu ertüchtigen. Wireless-Lösungen können ihren Vorteil natürlich hauptsächlich bei den Anwendungen ausspielen, bei denen der Einsatz von Kabeln entweder sehr kostenintensiv ist oder die Anwendung stört. Ein Beispiel: Der Wunsch, den Zustand von Anlagen und Feldgeräten besser zu überwachen, rückt die Funktechnik stärker in den Fokus der Anlagenbetreiber. Denn für bestehende Anlagen wäre eine zusätzliche Installation und Verdrahtung der Sensorik sehr aufwändig.

Der Markt wird damit zunehmend unübersichtlich – gerade bei den Kommunikationslösungen. Wie finden Kunden hier die richtige Ausrüstung?

Diese Frage lässt sich nicht pauschal beantworten. Wie immer ist es wichtig, die Anforderungen genau zu kennen. Zunächst sollte geklärt werden, welches Problem in der Anlage gelöst werden soll und welche Technologien sich dafür am besten eignen. Dabei muss sowohl die Sensorik in der Anlage als auch das System zur Auswertung der Informationen betrachtet werden. Nicht zuletzt sollte man auch den Aspekt Zukunftsfähigkeit betrachten und die Frage beantworten, wie lange die Anlage weitestgehend unverändert im Betrieb sein soll. Daraus ergibt sich, welche Kommunikationsschnittstellen die Sensoren und das System zur Auswertung der Daten verfügen. Über diese Informationen definiert sich die Kommunikationslösung, die dann eine sehr individuelle Ausprägung und besonders in den nächsten Jahren eine Mischung von Technologien beinhalten wird.

Mit welchen Angeboten für seine Kunden begegnet R. STAHL den gegenwärtigen Marktanforderungen? Wie und wo werden Sie Ihre Produktpalette in Zukunft ausweiten?

Wir bieten ein sehr umfangreiches Paket an Interface-Produkten an, von der Sicherheitsbarriere bis zum Ethernet-Remote I/O, so dass jeder „seine“ Lösung umsetzen kann. Dabei stellt das Remote I/O-System eine sehr gute und flexible Basis dar, da mit diesen Systemen Sensoren und Aktoren mit der klassischen 4…20-mA-Schnittstelle sehr komfortabel in eine digitale Welt integriert werden können. Darüber hinaus stehen wir bereit, den Kunden umfassend zu beraten. Weil wir neben den aktuellen Automatisierungstechnologien alle Ex-Zündschutzarten beherrschen, sind wir in der Lage, die optimale Lösung für unsere Kunden zu generieren – ohne Kompromisse für die Anlagensicherheit. Selbstverständlich werden wir unsere Produktpalette ausweiten und einen möglichst breiten Ansatz wählen, der auf Technologien setzt, die international eine hohe Akzeptanz genießen. Die Vergangenheit hat bewiesen, dass unsere Kunden Produkte bevorzugen, die ansatzlos mit den Produkten anderer Hersteller kommunizieren können. Ethernet spielt hier natürlich eine wichtige Rolle.

Genau diese Interoperabilität steht auch im Fokus diverser herstellerübergreifender Arbeitsgruppen, in denen sich R. STAHL-Mitarbeiter engagieren. Was sind die Hintergründe für Ihre Aktivitäten in diesem Bereich?

Wir wollen die Zukunft der digitalen Kommunikation mitgestalten. Dazu gehört auf der einen Seite der Explosionsschutz. Hier engagieren wir uns seit vielen Jahren aktiv in nationalen und internationalen Normungsgremien. Zunehmend wichtiger sind aber auch die Standardisierung von Kommunikationslösungen und -protokollen sowie die einfache und effektive Nutzung von Daten. Dazu arbeiten wir in Arbeitsgruppen mit, die sich mit Zukunftsthemen beschäftigen, wie Ethernet-Advanced Physical Layer (Ethernet-APL), NAMUR Open Architecture (NOA) oder dem Open Process Automation Forum (OPAF). Ziel unserer Bemühungen ist es, dem Anwender ein komplettes Lösungspaket zum Einsatz in explosionsgefährdeten Bereichen anzubieten – unabhängig davon, mit welcher Strategie er seine Anlagendigitalisierung umsetzen möchte.

Als besonders zukunftsweisend gilt Ethernet-APL. Erste Lösungen sollen auf der Achema 2021 gezeigt werden. Was können Sie heute schon dazu sagen?

„Ex-Ethernet“ ist ein Beispiel dafür, wie fehlende Standardisierungen im Explosionsschutz die Akzeptanz neuer Technologien in der Prozessautomatisierung behindern können. Ethernet ist ja keine neue Erfindung, sondern wird in anderen Branchen wie der Automobilindustrie schon lange eingesetzt. Die brauchen aber wenig Explosionsschutz und haben daher dieses Thema nicht weiter betrachtet. Neben der bereits seit Jahren verfügbaren Lösung mit Lichtwellenleitern und der Zündschutzart „op is“ nach IEC60079-28 wird jetzt auch an Lösungen für CAT-Kabel auf Basis der Eigensicherheit gearbeitet. Hier sind zwei Arbeitsgruppen aktiv, die für unterschiedliche Anwendungen ein Ex i Physical Layer spezifizieren. Für 4-Draht-Ethernet mit 100 Mbit pro Sekunde ist das 100BASE-TX-IS – IS für „Intrinsically Safe“. Die 2-Draht-Lösung Ethernet-APL, die auch eine eigensichere Speisung der Teilnehmer beinhaltet, ist derzeit auf 10 Mbit pro Sekunde ausgelegt. Dafür sind aber bis zu 1000 Meter Leitungslänge realisierbar. Die Mitglieder der Arbeitsgruppe werden auf der Achema 2021 erste Serienprodukte zeigen. Seitens R. STAHL sind das Infrastrukturkomponenten wie die APL Field Switches, also die Ex i-Trennstufe für Ethernet-APL, und die Versorgungsbaugruppe APL Power Switch.