Anhand des Leitbildes Industrie 4.0 entwickelt Phoenix Contact derzeit die industrielle Produktion weiter, um sie intelligenter zu gestalten. Als Beispiel sei die Konfigurationsänderung eines Produkts während seines Fertigungsprozesses genannt – der Bauplan wird um eine neue Variante ergänzt oder bis dato unbekannte Produktionsmittel bieten neue Möglichkeiten: Eine adaptive Fertigung kann künftig sofort reagieren und den Herstellungsablauf schnell an neue Gegebenheiten anpassen. Das beschriebene Szenario ist einer der Kerngedanken der intelligenten Produktion von morgen: Die zentrale Steuerung wird von einem intelligenten Miteinander abgelöst.

Digitalisierung und Vernetzung als Grundlage

Damit die Vorteile von Industrie 4.0 schon jetzt genutzt und weiterentwickelt werden können, hat Phoenix Contact praxisorientierte Anforderungen definiert. Diese gliedern sich in sechs Handlungsfelder, die auf hohe Flexibilität, Leistungsfähigkeit, Qualität und Wirtschaftlichkeit der Fertigung abzielen. Die Schlagworte, die dabei eine große Rolle spielen, lauten: durchgängig digital, kommunikativ und sicher, einfach bedienbar, selbständig und adaptiv, einfach installierbar sowie ressourceneffizient. Dabei ist es unerlässlich, dass die relevanten Informationen in digitaler Form verfügbar und sämtliche an der Wertschöpfung beteiligten Instanzen vernetzt sind. Nur so lässt sich eine selbständige und adaptive Produktion realisieren, die aus den digitalen Daten die zu jedem Zeitpunkt optimale Wertschöpfung ableitet.

Durch die Verbindung von Menschen, Objekten und Systemen entstehen dynamische, sich selbst organisierende Wertschöpfungsnetzwerke. Diese lassen sich nach unterschiedlichen Kriterien verbessern, beispielsweise in Bezug auf die Kosten, Verfügbarkeit oder den Ressourcenverbrauch. Die adaptive Fertigung passt sich dazu selbständig an Prozesse, Betriebsmittel und Teilnehmer an. Dezentrale Steuerungen lesen also neue Informationen aktiv ein, verarbeiten diese und steuern den Produktionsablauf. Unerwartete Ereignisse führen weder zu Fertigungsausfällen noch zu einer Qualitätsverschlechterung. So lassen sich Produkte in Losgröße 1 zu den Kosten einer Massenproduktion herstellen. Andererseits erhöht sich die Wirtschaftlichkeit, da Bestände reduziert werden und ein kontinuierlicher Materialdurchfluss sichergestellt ist. Ein solch adaptives Verhalten macht das Fertigungssystem zudem robust gegen jegliche Störgrößen sowie flexibel hinsichtlich der bestmöglichen Effizienz.

Informationen über QR und NFC bereitstellen

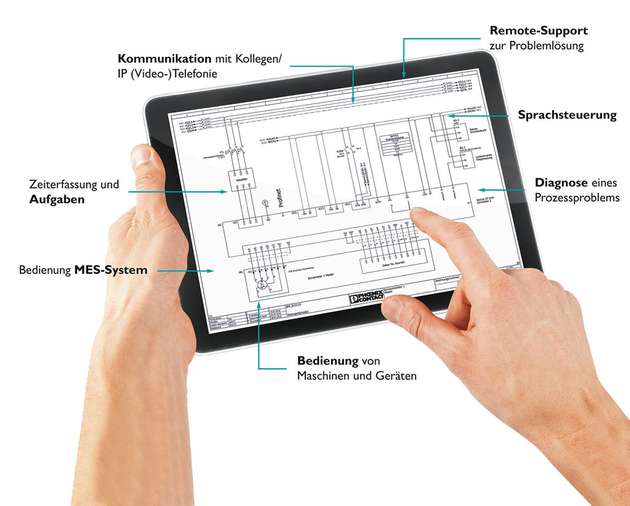

Die sich ändernde Produktionsumgebung stellt aber nicht nur neue Ansprüche an die Automatisierungstechnik, sondern auch an Mensch und Mechanik. Um das zunehmend komplexer werdende Bedienen der Maschinen für die Mitarbeiter beherrschbar zu gestalten, werden ihnen lediglich die Informationen angezeigt, die sie in der aktuellen Situation benötigen, zum Beispiel Maschinenstati, Handlungsanweisungen oder Entscheidungsalternativen.

Wenn man die Tätigkeiten von Maschinenbedienern und Installateuren genau erfasst und auswertet, lassen sich derartige Hilfsangebote in Zukunft stetig verbessern. Kabellose intelligente Bedien- und Anzeigegeräte empfangen und verteilen die jeweiligen Daten. Ihre situationsgerechte Visualisierung unterstützt die Mitarbeiter dann bei der Installation, während des Betriebs und bei Wartungen. So kann auch weniger qualifiziertes Personal die Tätigkeiten durchführen, was die Kosten senkt. Trennverstärker oder Stromversorgungen, wie sie zum Beispiel Phoenix Contact bereitstellt, leisten bereits heute eine Hilfestellung bei ihrer Installation und Wartung. Zu diesem Zweck übermitteln sie wichtige Informationen per QR-Code und NFC-Schnittstelle (Near Field Communication). Der Anwender greift nun direkt auf das richtige Datenblatt zu, das entsprechende Anweisungen enthält. Bei kundenspezifischen Produkten vergibt das Bestellsystem eine eindeutig zugeordnete Nummer, sodass sich das Gerät jederzeit im eShop aufrufen lässt. Das vorkonfigurierte Modul kann folglich ohne Unterlagen kurzfristig nachbestellt werden.

Nicht alles visualisieren

Die Vorteile der Digitalisierung nutzt das Unternehmen unter anderem in der Fertigungslinie für Trennverstärker am Standort Bad Pyrmont. Hier hat man die Kommunikation zwischen Produkt, Mensch und Maschine optimiert. In der Linie befinden sich rund zwanzig Werkstückträger gleichzeitig im Umlauf – mit dem Ergebnis, dass der Bediener bestmöglich ausgelastet ist und die Anlage wirtschaftlich produziert. Bei der Einlastung eines Auftrags in die Linie entsteht zunächst der Arbeitsplan. Sobald der Werkstückträger das Produkt aufnimmt, stellt ein RFID-Tag die Verbindung zu den Informationen her, die das übergeordnete System liefert. Dazu gehören Angaben zu den zu durchlaufenden Prüfungen sowie der Implementierung von Firmware.

Der Mitarbeiter kommt an seinem Arbeitsplatz dreimal mit dem Modul in Kontakt, wobei jeweils unterschiedliche Aufgaben umzusetzen sind. Er muss beispielsweise den RFID-Tag auslesen, um das Druckbild mit den auf dem PC angezeigten Vorgaben zu vergleichen, Platinen in das Modul einlegen sowie das fertige Produkt verpacken. Über den RFID-Tag kennt das übergeordnete System den Bearbeitungszustand der einzelnen Module. Daher stellt das Assistenzsystem nur die Informationen oder Optionen dar, die für die aktuelle Aufgabe notwendig sind. Die Kommunikation zwischen Produkt und Steuerung macht die Komplexität der Variantenvielfalt somit beherrschbar und effizient. Weiterer Vorteil des durchgängigen Datenflusses: Kennzeichnungen, deren Daten direkt aus dem Engineering übernommen werden, erfolgen automatisch. Die Druckdaten, mit denen jeder Artikel beschriftet wird, stehen also revisionssicher sowie ohne Umrüstung bereit.

Umrüsten der Anlage mit wenigen Handgriffen

Der durchgängige Materialfluss in der Prozesskette und die geringen Umrüstzeiten sorgen dafür, dass die Fertigungsanlage wirtschaftlich arbeitet. Außerdem lassen sich die verschiedenen Prozesszellen mit wenigen Handgriffen umstellen. Über den Web-basierten Konfigurator, der zum Beispiel eine Auswahl zwischen unterschiedlichen Ein- und Ausgangssignalen erlaubt, ergeben sich mehr als 1.000 Trennverstärker-Versionen. Um selbst kleine Chargen zwischen fünf und 200 Stück herzustellen, muss sich die Produktion deshalb schnell anpassen lassen. Zu diesem Zweck werden die frei parametrierbaren Prozesszellen automatisch an- oder abgedockt. Die Anlage integriert die Zellen dann automatisch; eine aufwändige Installation ist nicht erforderlich. Der Mitarbeiter muss die Zellen nur an Docking-Stationen mit Strom, Druckluft und dem IT-Netzwerk verbinden. Dazu ist ein Schnittstellensystem geschaffen worden.

Damit in einem kooperierenden System alle Teilnehmer zuverlässig miteinander kommunizieren können, sind industrietaugliche steckbare Verkabelungssysteme vonnöten. Hybride Lösungen vereinen hier die Netzwerk- und Leitungsverdrahtung. Moderne Anschlusstechniken wie Push-in und professionelles Werkzeug schaffen dabei Einsparpotentiale bei der Installation von Energie und Daten. Schon heute werden dezentrale Teilnehmer mit vorkonfektionierten Steckverbindern vernetzt, die sich im Feld werkzeuglos montieren lassen. Neue Produktentwicklungen unterstützen diese Flexibilität. Als Beispiel seien die modularen Kontakteinsätze für die schweren Steckverbinder der Produktfamilie Heavycon genannt, die Signale, Leistung und Druckluft weiterleiten. Durch die Kombination verschiedener Übertragungsmedien in einem Gehäuse lassen sich individuelle Schnittstellen realisieren. Der Snap-in-Rahmen mit stabilen Rastfedern ermöglicht ferner eine schnelle Montage.