Rockingham Manufacturing spezialisiert sich auf kleine Chargen bei Produktions- und Prototypenanforderungen. Das Unternehmen bearbeitet maschinell alle Materialtypen, von Titan bis Kunststoff sowie von Stabstahl bis hin zu ausgefeilten Güssen und Extrusionen. Allerdings verläuft im Ingenieurwesen beim Entwurf von Prototypen nicht alles immer so reibungslos wie geplant, wie Richard Scott, Technical Director bei Rockingham Manufacturing, erklärt.

Als Projekt-Beispiel nennt er die Entwicklung eines Bootsstabilisators: „Wir haben unseren ersten Prototyp auf traditionelle Weise gefertigt, was sehr teuer ist und äußerst lange dauert. Es muss jemand für die Bedienung gebucht werden sowie eine Maschine, die möglicherweise für unsere Produktionsarbeit von Kundenaufträgen benötigt wird. Leider war dieser erste Prototyp kein Erfolg, weshalb wir mit einem neuen Design begonnen haben.“

3D-Drucker als Lösung

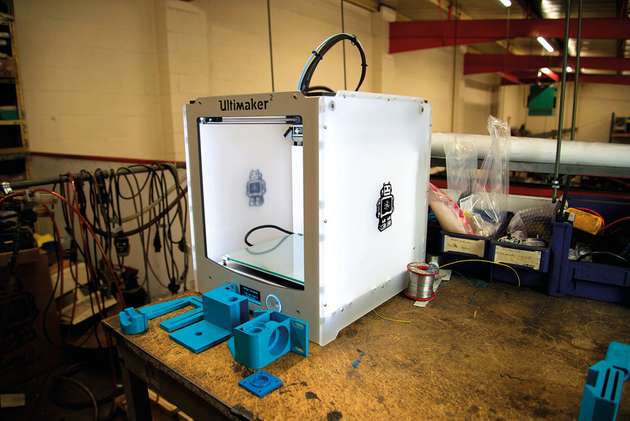

„Uns waren die immer besseren Fähigkeiten und Preise neuester 3D-Drucker bekannt. Deshalb wurde RS Components Teil des Projekts.“ Laut Scott waren die Ingenieure bei Rockingham von den Fähigkeiten des Druckers sehr beeindruckt. „Der Ultimaker 2 hat uns hinsichtlich des Potentials im Bereich des 3D-Drucks die Augen geöffnet. Wir sahen wie der den Entwicklungszyklus vorwärts bringen kann. Mit ihm konnten wir das Prototypendesign an einen Punkt bringen, an dem wir früher bereits einige verschiedene Modelle hinter uns hatten. Es ist kinderleicht, neue Versionen zu drucken, selbst wenn die Druckzeit etwa 20 Stunden beträgt. Sobald Sie einen Prototypen in die Hand nehmen können, ist es viel einfacher, Designs anzupassen und zum nächsten Modell weiterzugehen, das aus Kunststoff gedruckt wird, anstatt es aus Metallen und Aluminium zu fertigen.“

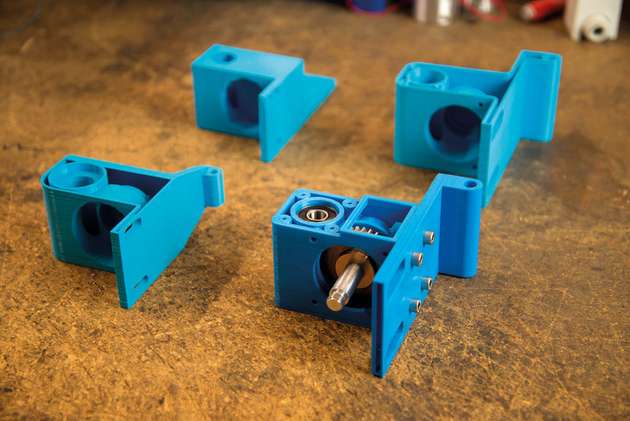

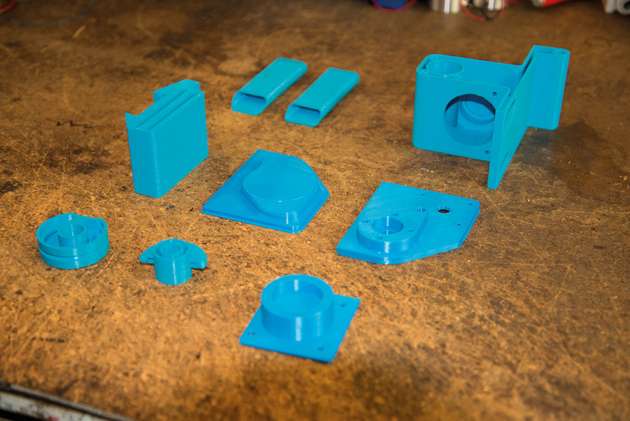

Scott erläutert, dass das Projekt ein relativ kompliziertes Design mit zirka 20 oder 30 Komponenten umfasst. Wenn nur ein Element geändert wird, kann sich das Zusammenspiel zwischen Komponenten signifikant verändern. „Einige große Elemente des Designs, wie ein Tragflügel, werden vollständig auf traditionelle Weise gefertigt, aber auch kaum mehr verändert. Das Bauvolumen des Ultimaker 2 ermöglicht es uns jedoch, ziemlich große Komponenten zu drucken, bei denen das größte Teil etwa 200 x 200 mm misst, und nun werden 90 Prozent der Teile in unserem Design von dem 3D-Drucker gedruckt.“

Insgesamt ermöglicht ein 3D-Drucker Zeit- und Kosteneinsparungen. „Die Herstellung von Prototypen auf traditionelle Weise kann mehrere Tausend Euro kosten“, ergänzt Scott. „Die Produktionskosten des zweiten Prototyps für dieses marine Anwendungsdesign und alle weiteren Designs sollten sich nur im Bereich von einigen Hundert Euro bewegen. Die Prototypentwicklung auf traditionelle Weise bedeutet für den Betreiber etwa eine Woche.“ Das Unternehmen möchte den Einsatz des Druckers für das Rapid Prototyping stärker ausweiten, besonders bei komplizierten Designs. 3D-Druck könnte sogar eine Lösung sein, um bestimmte Komponenten für niedrige Belastungen in sehr kleinen Chargen herzustellen. Im Moment jedoch ist der Ultimaker 2 eine sehr nützliche Lösung.

Ultimaker 2

Die Desktop-3D-Rapid-Prototyping-Maschine Ultimaker 2 nutzt die Fused-Filament-Fabrication-Technik und arbeitet mit Materialglühfäden wie PLA- und ABS-Kunststoffen. Zu den technischen Daten des Druckers gehören eine Druckgeschwindigkeit von bis zu 300 mm/s, eine Schichtauflösung von 20 Mikron, eine Bauraumgröße von 230 x 225 x 205 mm sowie Rahmenabmessung von 357 x 342 x 388 mm.