Der schonende Umgang mit Energieressourcen sollte selbstverständlich sein, sowohl im privaten als auch industriellen Umfeld. Vor allem produzierende Unternehmen betrifft das: Sie wissen, dass die Energiekosten einen erheblichen Anteil an den Gesamtkosten verschlingen und eine verbesserte Energieeffizienz ihnen Wettbewerbsvorteile ermöglicht. Doch meist bereiten Ihnen nicht die Stromkosten Sorgen, sondern die Frage danach, ob sich Investitionen in Energieeffizienzmaßnahmen schlussendlich auszahlen. Wenn Unternehmer bei ihrem verfügbaren Budget auf die Prioritätenliste schauen, dann fließen die Investitionen verständlicherweise zuerst in zukunftssichernde Maßnahmen wie neue Produkte. Gelder für ein Energiemanagement bleiben meist auf der Strecke – oft auch, weil Unternehmen nicht bewusst ist, wie hoch die Einsparpotenziale sind.

Natürlich gibt es die Großunternehmen, die schon gesetzlich zu Energieaudits oder einem Energiemanagementsystem nach DIN EN ISO 50001 verpflichtet sind. Die Umsetzung dauert, je nach Firmengröße, schnell ein bis zwei Jahre und die Kosten, inklusive der notwendigen Personalressourcen, sind entsprechend hoch. Das schreckt kleine und mittlere Betriebe ab, sich mit einem Energiemanagementsystem zu befassen. Was es also braucht, ist eine günstige und schnell implementierbare Lösung zur Erfassung, Visualisierung und Auswertung von Energiedaten. Außerdem muss das Energiedatenmanagement skalierbar sein, egal ob anfangs nur eine Maschine ausgelesen wird, oder eine ganze Produktionsanlage. Genau in diese Kerbe schlägt das neue Energiedatenmanagement von Wago. Die Lösung besteht aus einer Kombination von Hardware zur Nachrüstung der Datenerfassung und einer benutzerfreundlichen Software.

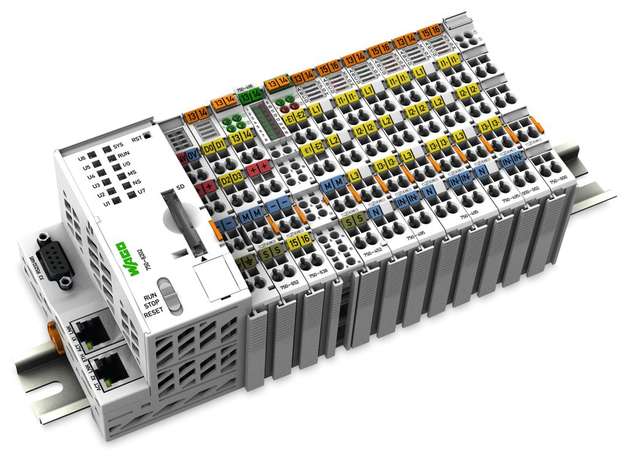

Modulare Datenerfassung

Um hohe Energieeinsparungen zu ermöglichen, müssen alle Energieformen und Verbraucher erfasst und dann in Relation gesetzt werden. Neben der elektrischen Energie sind also auch Druckluft, Gas, Wasser oder Temperatur in der Fertigung oder Gebäuden wichtig. Das ermöglicht einen umfassenden Blick auf die Energieflüsse sowie die einzelnen Produktionsprozesse im Unternehmen.

Als zentrale Sammelstelle aller Messdaten dient der Wago-Controller PFC200. Verwertbare Daten bekommt der Controller über Wagos I/O-System 750. Der Hersteller setzt hier auf ein komplett offenes und modulares System, das Datenströme verschiedenster Quellen und bestehender Sensoren einlesen kann. Für die geräte- und prozessspezifische Verbrauchserfassung können unter anderem 3-Phasen-Leistungsmessklemmen, Impulseingänge, Interfaces für die Anbindung von M-Bus-Zählern und funkbasierte EnOcean-Sensoren sowie zahlreiche weitere Module für die Aufnahme analoger Strom- und Spannungssignale an den Controller angereiht werden.

Stellen moderne Werkzeugmaschinen oder Antriebe Energiedaten bereits selbst zur Verfügung, so liest der Wago-Controller PFC200 die Werte beispielsweise über das Industrial Ethernet ein. Denn oft werden diese Daten nur für eine vorausschauende Wartung in der Softwarelösung des Maschinenbauers genutzt – nicht aber für ein übergeordnetes Energie-Monitoring.

Intuitiv bedienbare Software

Wo viele Daten gesammelt werden, stellt sich schnell die Frage nach der einfachen Weiterverarbeitung. Wago stellt deshalb mit der Software Energiedatenmanagement das passende Werkzeug zur Verfügung. Die Software wird auf dem PFC200-Controller implementiert und erkennt beim Start automatisch die angebundenen I/O-Module. Die Eingänge werden durch einfaches Parametrieren für die Datenerfassung angepasst. Alle Einstellungen lassen sich ohne Programmierkenntnisse per Mausklick vornehmen. Weil auf die grafische Benutzeroberfläche per Standard-Browser zugegriffen wird, entfällt die lokale Softwareinstallation. Die Web-Visualisierung gestaltet die Arbeit sehr flexibel von beliebigen Geräten aus.

Die Weitergabe der Daten an eine übergeordnete Energiemanagementsoftware erfolgt über Modbus, TCP/IP oder als CSV-Datei über FTPS. Zusätzlich ist es möglich, den historischen Verlauf auf dem Controller via SD-Karte zu speichern. Die leichte und flexible Anbindbarkeit der neuen Wago-Lösung an bestehende Infrastrukturen oder einem vorhandenen Energiemanagementsystem erlaubt es Unternehmen, auf einfachem Wege ihre Messstellentiefe zu erhöhen.

Integrierte Visualisierung

Das Wago Energiedatenmanagement eignet sich aber auch für all jene Unternehmen, die ein Energiemonitoring gerade erst starten oder ohne übergeordnete Energiemanagementsoftware arbeiten möchten. „Es können so Potenziale erkannt werden, ohne groß Geld zu investieren“, hebt Lukas Dökel, Global Key Account Manager Current and Energy Measurement bei Wago, den Vorteil der neuen Lösung hervor. Durch die sekündliche oder historische Betrachtung von Messstellen zeigt die Visualisierung, welche Verbraucher für Lastspitzen verantwortlich sind. Daraus lassen sich durch Anpassungen in der Steuerungsebene bereits Einsparpotenziale ableiten. „Wir verstehen uns auch als Gateway zwischen der Feldebene und dem übergeordneten Steuerungs- oder Energiemanagementsystem“, ergänzt Dökel. Die integrierte Visualisierung mit verschiedenen Darstellungsformen wie Linien- und Balkendiagrammen ermöglicht beispielsweise auch einen direkten Blick auf die Energieeinsparung durch Einsatz von Softstartern für Motoren oder neuer Frequenzumrichter.

Hohe Einsparpotenziale

Dass sich ein Energiemonitoring für produzierende Unternehmen lohnt, zeigt ein Blick auf die Zahlen: Industrielle Betriebe verbrauchen in Deutschland rund 45 Prozent der gesamten elektrischen Energie. Das Umweltbundesamt beziffert das Einsparpotential hier auf rund 20 Prozent. Entsprechend finden auch die von Wago durchgeführten Roadshows zum Thema Energiemanagement einen hohen Zulauf. Der Informationsbedarf der Industrieunternehmen ist sehr groß, einfache und günstige Möglichkeiten für die Optimierung des Ressourcenverbrauchs sind gefragt.

In einem weiteren Schritt erfolgt dann idealerweise die Betrachtung der Energiemessdaten im Zusammenspiel mit sogenannten Energy Performance Indicators (EnPIs) sowie weiteren betrieblichen relevanten Daten. Beispielsweise lassen sich durch die Verknüpfung mit dem ERP-System dann Energieverbrauchskosten pro produziertem Stückgut kalkulieren. Durch diese Kostentransparenz ergeben sich völlig neue Möglichkeiten der wirtschaftlichen Planung. Das neue Wago Energiedatenmanagement empfiehlt sich durch seine einfache Handhabung somit als Grundlage für ein transparentes Energiemanagement.

Hier finden Sie das Interview mit Lukas Dökel, Global Key Account Manager Current and Energy Measurement bei Wago.