Warum ist das Thema Hygienic Design so wichtig?

In Branchen wie Pharma, Food und Biotechnologie spielen hygienische Prozesse eine entscheidende Rolle, da die Produkte direkt oder indirekt Einfluss auf die Gesundheit der Menschen nehmen. Daher sind strenge Regeln in puncto Hygiene unerlässlich. Entscheidend ist hier eine gute Reinigbarkeit, die durch hochwertige Oberflächen sowie durch die Vermeidung von Toträumen oder Unregelmäßigkeiten in den Oberflächen erreicht wird.

Besonderes Augenmerk liegt hierbei aber nicht nur auf den Messgeräten selbst, sondern auch auf den Prozessanschlüssen. Was gilt es hier zu beachten?

Um den besonderen Herausforderungen beim regelkonformen Hygienic Design gerecht zu werden, müssen nicht nur die Messgeräte selbst hohe Anforderungen erfüllen, ein besonderes Augenmerk liegt auch auf den eingesetzten Prozessanschlüssen. Wenn es um die Hygiene geht, ist die Verbindung von Messgerät und Produktionsanlage eine besonders sensible Stelle. Es muss gesichert sein, dass Produktionsstoffe oder Keime weder ein- noch ausdringen können und der Prozess nicht unterbrochen wird.

Wie lässt sich eine Kontamination der Produkte genau vermeiden?

Um eine bestmögliche Reinigbarkeit sicherzustellen, sind sowohl die Konstruktion als auch die Anordnung der Messgeräte in der Anlage wichtig. Denn Keime dürfen weder eindringen noch sich vermehren. Für geschlossene Anlagen bedeutet das, dass automatisierte Reinigungs-(CIP)- sowie Sterilisations-(SIP)-Verfahren zuverlässig anwendbar sind. Hierfür werden die Anlagen hohen Temperaturen von bis zu 140 °C ausgesetzt, die alle Teile unbeschadet überstehen müssen.

Nach welchen Kriterien werden hierfür die verwendeten Materialien ausgewählt?

Die für die Messgeräte und die Prozessanschlüsse verwendeten Materialien dürfen dabei nicht korrodieren, daher wird besonders hochwertiger, rostfreier Edelstahl eingesetzt. Die Wahl der Legierung hängt dabei von der Korrosivität des jeweiligen Prozesses und den Reinigungsschritten beziehungsweise den eingesetzten Reinigungsmitteln ab. Ebenfalls relevant sind Beanspruchung, Bearbeit- und Formbarkeit, Schweißbarkeit, Härte und natürlich die Kosten.

Welche Edelstahle kommen bei Labom zum Einsatz?

Labom verwendet für die Gehäuse der Druck- und Temperaturmessgeräte den Einsatzgebieten und Branchen entsprechend verschiedene Edelstahlqualitäten, beispielsweise Edelstahl 1.4301 (304) und 1.4401 (316) oder bei den messstoffberührten Teilen der Prozessanschlüsse Edelstahl 1.4404 und 1.4435 (316L). Bei Anlagen mit speziellen Anforderungen kommen auch höhere Edelstahlqualitäten, etwa gemäß der Basler Norm BN2 mit reduziertem Delta-Ferrit-Anteil zum Einsatz.

Neben den Materialien spielt beim Hygienic Design aber auch das richtige Design von Oberflächen eine entscheidende Rolle …

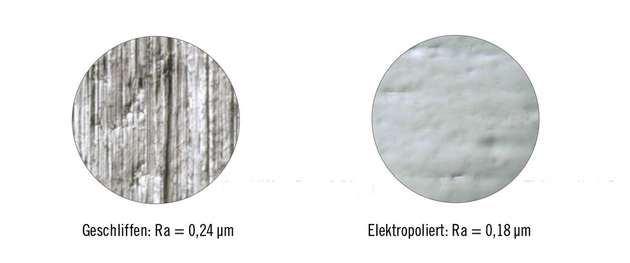

Richtig. Im Zusammenhang mit der Reinigbarkeit ist es von besonderer Wichtigkeit, dass das Design der Prozessanschlüsse frei von Toträumen wie Ecken, Kanten oder Spalten ist, damit nach dem Reinigungsprozess keine Produktreste zurückbleiben können. Das lässt sich neben der Verwendung von korrosionsbeständigem Edelstahl am besten durch möglichst fehlerfreie Oberflächen mit geringer Rauigkeit, die bündige Ankopplung von Komponenten, die Verwendung geeigneter Dichtungsmaterialien und -geometrien sowie einer selbstentleerenden Konstruktion der Messgeräte erreichen.

Aber das allein erzeugt noch keine makellose Oberfläche, oder?

Um eine möglichst makellose Oberfläche zu erzeugen, können die entsprechenden Komponenten und Bauteile der Prozessanschlüsse zusätzlich elektropoliert werden. Dabei werden selbst kleinste Spitzen und Täler entfernt, sodass eine besonders glatte Fläche entsteht; Risse, Kerben oder Unregelmäßigkeiten dürfen bei hygienischen Anschlüssen ohnehin nicht vorkommen. So wird sichergestellt, dass keine Rückstände an der Oberfläche verbleiben und die Geräte und Anschlüsse beim Reinigen wirklich sauber und hygienisch rein werden. Zusätzlich können die Schweißnähte gelasert werden, womit sie besonders gleichmäßig und deutlich ebener sind als bei anderen Verfahren.

Labom bietet zahlreiche Prozessanschlüsse für Druckmessgeräte an. Welche Ausführungen finden sich in Ihrem Produktportfolio?

Beispiele dafür sind die Druckmessung mittels Rohrdruckmittler als Teil einer Rohrleitung oder aseptische und hygienische Membrandruckmittler, die von der EHEDG als geeignet für CIP- und SIP-Anwendungen zertifiziert wurden wie etwa der Varivent-Anschluss für den Einbau in ein Varinline-Gehäuse. Eine weitere Möglichkeit für den Prozessanschluss sind metallisch dichtende Druckmittler. Diese kommen ohne Dichtung aus, sodass ein Verschleißen der Dichtung oder die Abgabe von schädlichen Stoffen ausgeschlossen werden können. Diese Lösung wird zwar in der Branche kontrovers diskutiert, da es bei marktüblichen Modellen zu einem Zerkratzen der dichtenden Metallflächen kommt. Labom hat jedoch mit dem Typ DE2130 für diese Variante eine Lösung entwickelt, bei der durch eine spezielle Verschraubung ein Aufeinanderreiben der Metallteile und damit das Zerkratzen verhindert werden kann.

Temperaturmessung ist ebenfalls ein großer Bereich für Labom. Wie unterscheiden sich hier die Prozessanschlüsse?

Wie auch für die Druckmessung gibt es auch hier viele verschiedene Ausführungen von Prozessanschlüssen. Die gebräuchlichste Art ist die invasive Temperaturmessung. Diese Messtechnik ist robust und hat sich bewährt, erfüllt jedoch nicht alle Anforderungen in puncto Hygiene. Als Weiterentwicklung des herkömmlichen Tauchfühlers bieten wir daher eine hygienische invasive Messung mithilfe eines orbital verschweißten Schutzrohrsystems (HIT-System) an – diese Technik ist präzise, dichtungsfrei und steril. Als nicht-invasive Temperaturmessung bietet Labom außerdem Widerstandsthermometer in Clamp-on-Technologie an, ein patentiertes Messsystem zur hygienischen Temperaturmessung ohne Messstoffberührung, da der Fühler direkt auf der Rohroberfläche misst.

Inwiefern unterscheidet sich Labom in der Entwicklung seiner Messgeräte von seinen Wettbewerbern?

Neben der Herstellung von Standardgeräten haben wir uns auf die Entwicklung individueller Lösungen für ungewöhnliche Messaufgaben spezialisiert. An unserem Hauptsitz im norddeutschen Hude sind Entwicklung, Produktion und Vertrieb am selben Standort ansässig. So kann durch kurze Kommunikationswege sowie Flexibilität durch Lagerhaltung und hohe Fertigungstiefe die Anfertigung individueller Messgeräte schon in geringen Stückzahlen geleistet werden.

.jpg)