Der Aspekt des Time-to-Market entscheidet immer häufiger über den Erfolg eines Anlagenbetreibers. Dabei stehen bei neuen Anlagen die Phasen Planung, Konstruktion und Bau im Vordergrund. Bei bestehenden Anlagen hingegen geht es vor allem um ein effizientes Änderungsmanagement, denn Anlagen müssen heute mehr denn je flexibel auf Marktanforderungen reagieren können. Hinzu kommt, dass Wartung und Instandhaltung einen wesentlichen Teil der Kosten im Betrieb der Anlagen verursachen. Sie übersteigen in der Regel bei weitem die Anschaffungskosten. Daher sollte der gesamte Lebenszyklus aller Komponenten und ihr Zusammenwirken betrachtet werden, um verfahrenstechnische Anlagen wirtschaftlich zu betreiben.

Das Streben nach mehr Flexibilität ist demzufolge so alt wie die Automatisierung selbst. Ein wesentlicher Schritt in diese Richtung war die Dezentralisierung mit Remote I/O. Hier können Daten unterschiedlicher I/O-Typen vor Ort eingesammelt beziehungsweise verteilt werden. Die Anbindung an übergeordnete Stellen zur Verarbeitung erfolgt über digitale Netzwerke. Dieses Konzept wurde im Laufe der Jahre weiter verfeinert. So gibt es Remote-I/O-Konzepte für Betriebsfunktionen, sichere Automation, flexibel konfigurierbare I/O sowie für den Zugang zum Ex-Bereich. Diese Konzepte sind jedoch oftmals überdimensioniert und tauschen lediglich Prozesswerte mit der Feldebene aus.

Mit Hart wird ein anderer Weg eingeschlagen. Das Kommunikationsprotokoll nutzt die bestehenden analogen Signale und kommuniziert zusätzlich aufmodulierte Daten mit den direkt angeschlossenen Geräten der Feldebene aus. Dies hat wiederum Nachteile wie die reduzierte Genauigkeit der Analogwerte, einen immer noch hohen Verdrahtungsaufwand und das Fehlen von Eigenschaften für die funktionale Sicherheit. Eine gute Kombination aus den beiden vorgestellten Konzepten, also eine vollständige digitale Kommunikation mit direktem Netzwerkanschluss der Sensorik und Aktuatoren in der Feldebene, wäre demzufolge die ideale Lösung. Ethernet-APL wurde genau mit dieser Zielrichtung entwickelt; es ermöglicht eine vollständig durchgängige digitale Kommunikation bis in die Feldebene der Prozess‑

automation.

Die Aufgaben von Ethernet-APL

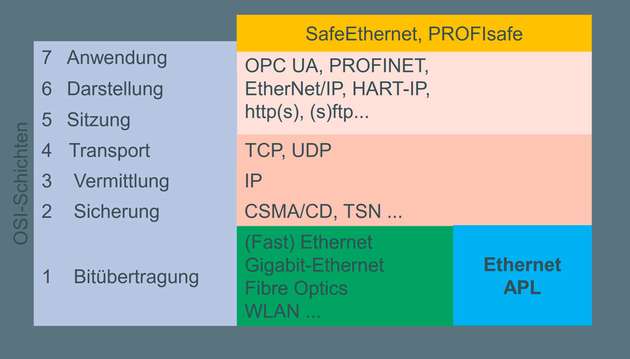

Moderne Kommunikationssysteme sind in mehrere Schichten aufgeteilt. Dabei stellt jede Schicht unterschiedliche Fähigkeiten bereit und kann gegen andere Technologien auf der gleichen Schicht ausgetauscht werden. Die unterste Schicht ist die Bitübertragungsschicht, im englischen Physical Layer. APL steht für Advanced Physical Layer und beschreibt die physikalische Übertragung von Daten. Jede dieser Anbindungen ist für einen speziellen Einsatzbereich konzipiert. Ethernet-APL vereint einige sehr wichtige Eigenschaften für die Prozessautomation wie unter anderem:

verpolungssicherer 2-Drahtanschluss (SPE, Single Pair Ethernet),

mit 10 Mbit/s pro Verbindung mehr als 300x schneller als bestehende Feldbuslösungen,

voll-duplex geswitchtes Ethernet ermöglicht verfügbare Topologien wie Stern oder Ring,

Entfernungen bis 1000 m bei vollem Erhalt der Qualität der Daten,

Punkt-zu-Punkt-Verbindungen ermöglichen einfaches Netzwerkdesign und eine einfache Netzwerkwartung,

Daten und Energieübertragung auf der gleichen Leitung,

Kommunikation in den explosionsgeschützten Bereich (bis Ex-Zone 0 Div.1),

robustes Design für industrielle Umgebung sowie

standardisiert und damit zukunftssicher.

Die Austauschbarkeit der ISO/OSI-Schichten ermöglicht die einfache Konvertierung von Fast-Ethernet auf Ethernet-APL. Das demonstriert zum Beispiel Pepperl+Fuchs mit einem Ethernet-APL-Switch, der als Medienkonverter von Fast-Ethernet nach Ethernet-APL eingesetzt wird.

Für die Bitübertragungsschicht spielt es keine Rolle, welche übergeordneten Schichten in der Kommunikation involviert sind und welche Daten ausgetauscht werden. Bekannte übergeordnete Schichten sind zum Beispiel IP und TCP/UDP. Auch diese übergeordneten Protokolle sind austauschbar, wenn sie sich auf der gleichen Schicht befinden. Erst in der Anwendungsschicht bekommen die Daten dann auch eine Bedeutung. Ein weit verbreitetes Protokoll einer höheren Schicht in der Automation ist Modbus, das TCP oder UDP sowie Fast-Ethernet oder Ethernet-APL nutzen kann. Modbus ist ein sehr einfaches Beispiel. Für universelle Automatisierungslösungen sind jedoch modernere, universellere Protokolle mit einem weiteren Einsatzbereich deutlich interessanter.

Ein Beispiel für ein weit verbreitetes, praxiserprobtes und offenes Industrieprotokoll ist Profinet. Dieses bietet neben vielen weiteren Vorteilen mit Profisafe auch ein offenes Protokoll für die funktionale Sicherheit an, das einen Black-Channel zwischen einem Host und einem Device aufbaut. Potentielle Fehler dazwischen liegender Kommunikationsschichten können erkannt werden. Somit ist es möglich, Profinet und Profisafe durch die Austauschbarkeit der unterlagerten Schichten sowohl über Fast-Ethernet als auch Ethernet-APL zu übertragen.

Technologisch tritt Ethernet-APL an, um bestehende 4…20-mA-Lösungen sowie Remote I/O zu ersetzen. Dies ist ein großes Versprechen und erfordert bei Herstellern und Anwendern ein Umdenken in der Anwendung. Wie bei allen Technologie- beziehungsweise Paradigmenwechseln sollte auch die Digitalisierung keinem Selbstzweck dienen. Sie sollte echten Mehrwert in realen Anlagen schaffen.

Testaufbau bei der BASF

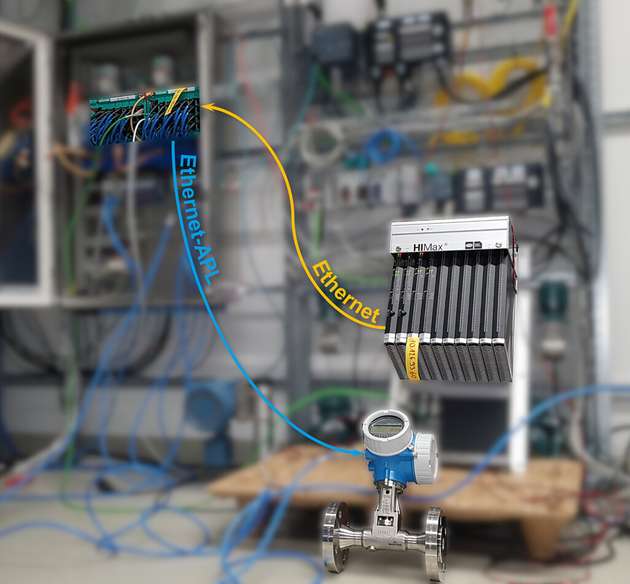

Die BASF in Ludwigshafen hat ein voll funktionsfähiges Netzwerk mit Ethernet-APL-Komponenten aufgebaut, um praktische Erfahrungen zu sammeln. In diesem Testaufbau kommt auch ein Prototyp mit Ethernet-APL, Profinet und Profisafe zum Einsatz. Dies ist weltweit die erste voll funktionsfähige SIL-3-Kommunikation via Ethernet-APL. Die konkrete Anbindung wird hier auf zwei Schichten betrachtet: Die physikalische Anbindung erfolgt mittels Fast-Ethernet von der Hima-Sicherheitssteuerung zum Ethernet-APL-Switch von Pepperl+Fuchs. Dies wird in gewohnter Weise mit einem Ethernetkabel mit RJ45-Steckern ausgeführt.

Von dort geht es weiter mit Ethernet-APL. Die Verbindung ist mit einer 2-Draht-Leitung ausgeführt, die an beiden Seiten mit Schraubklemmen aufgelegt ist. Der Sensor von Endress+Hauser kann nun mit Energie und Daten versorgt werden.

Die logische Anbindung, also wie die Daten ausgetauscht werden und welche Bedeutung sie haben, findet über Profinet und Profisafe statt. In diesem Fall tauscht die Hima-Sicherheitssteuerung direkt mit dem Sensor von Endress+Hauser Daten in digitaler Qualität über Profinet und Profisafe aus. Somit ist sichergestellt, dass die Daten korrekt, unverfälscht und mit maximaler Genauigkeit aus dem Sensor in die verarbeitende Einheit übertragen werden.

Vergleich zu bisherigen Technologien

Im Folgenden werden die einzelnen Vorteile der Kombination Ethernet-APL mit Profinet und Profisafe gegenüber bisherigen Technologien (4...20 mA, Hart, Remote I/O, Feldbusse) betrachtet:

4...20-mA-Verkabelung

Vor allem bei der Übertragung sicherheitsrelevanter Daten ist derzeit die 4…20-mA-Schnittstelle in der Prozessautomation dominant. Bezüglich der Anschlusstechnik hat Ethernet-APL gegenüber der 4...20-mA-Technik den Vorteil, dass mit einem einzelnen Kabel sehr einfach eine Verbindung über nahezu beliebige Distanzen ins Feld aufgebaut werden kann. Wird eine erhöhte Verfügbarkeit benötigt, kann diese mittels eines Rings bereitgestellt werden. Der Verdrahtungsaufwand ist mit Ethernet-APL deutlich geringer als bei 4…20 mA. Des Weiteren entfällt eine Rangierebene und bei Anlagen im Ex-Bereich werden die Ex-Trenner durch den APL-Switch ersetzt. Damit wird zusätzlich Schaltschrankraum eingespart.

4…20-mA-Genauigkeit

Ein Nachteil einer 4…20-mA-Schnittstelle ist, dass Signale vom Sensor zur Sicherheitssteuerung mehrfach zwischen analog und digital gewandelt werden müssen und ein störanfälliger Analogwert übertragen wird. Diese Ungenauigkeit kann durch eine höher auflösende Analog-Digitalwandlung in der Steuerung nicht kompensiert werden. Aus diesem Grund sind Sicherheitsreserven einzuplanen. In modernen Messumformern werden die intern zur Verfügung stehenden Daten jedoch ohnehin digital bearbeitet.

Diese können bei digitaler Kommunikation unverfälscht und mit höherer Genauigkeit zur Verfügung gestellt werden. Die Sicherheitsreserven können somit reduziert und die Anlage kann näher am Limit betrieben werden. Je nach Prozess kann sich das zum Beispiel in höherem Output, geringerem Energiebedarf oder besserer Qualität des zu produzierenden Gutes bemerkbar machen.

4…20-mA-Informationsgehalt

Der Informationsgehalt von 4…20 mA ist eher gering und der Wert muss immer in der verarbeitenden Einheit interpretiert werden. Des Weiteren liegt der gültige Bereich für Prozesswerte zwischen 4 mA und 20 mA. Daraus resultiert, dass ein Wert über 20 mA kein gültiger Prozesswert ist und einen Fehlerzustand anzeigt. Das bedeutet jedoch auch, dass entweder ein Prozesswert oder ein Fehler angezeigt wird. Bei digitaler Übertragung könnten mehrere Werte wie Prozesswert und Gesundheitszustand des Feldgerätes übertragen werden Wird ein Wartungsbedarf vom Feldgerät festgestellt, kann dies in dem digitalen Datensatz mitgeteilt werden. Die Anlage kann bis zur Durchführung einer präventiven Wartung weiter betrieben werden. Somit wird die erhöhte Anlagenverfügbarkeit garantiert.

4…20 mA mit Hart

Wie oben bereits geschildert, werden bei Hart auf das analoge Signal digitale Daten moduliert. Somit werden neben dem Prozesswert Zusatzinformationen wie beispielsweise der Gesundheitszustand eines Feldgerätes übertragen. Diese Übertragung mittels Hart ist sehr langsam und stellt zudem wenig Daten bereit. Weiterhin beeinträchtigt sie die Genauigkeit des Prozesswertes. Die zusätzlichen Daten können auch nicht für sicherheitstechnische Anwendungen verwendet werden.

Bei einer digitalen Anbindung mit Ethernet-APL und Profinet hingegen, können sehr schnell große Datenmengen zur Verfügung gestellt werden. Mit Profisafe sind die Informationen direkt für die Sicherheitstechnik verwendbar. So sind beispielsweise bei Differenzdruckmessungen sogar zusätzliche Prozesswerte (beide Drücke) sicherheitstechnisch auswertbar Auch die Übertragung von Einheiten der Messwerte ist möglich, was eine Interpretation der Daten in der Sicherheitssteuerung nicht mehr notwendig macht, denn sie erhält die Informationen direkt aus dem Feld. Eine zentrale Konfiguration und Inbetriebnahme ist mit der Hart-Lösung und der Ethernet-APL/Profinet-Lösung möglich. Ethernet-APL bietet jedoch aufgrund der schnelleren Übertragung deutlich umfangreichere Möglichkeiten.

Remote I/O mit oder ohne flexible I/O

Remote I/O, egal ob mit oder ohne flexible I/O, haben gegenüber der 4…20-mA-Lösung den Vorteil der vereinfachten Verkabelung und damit meist auch einer flexibleren und einfacheren Planung. Am Ende verlegen sie aber nur die I/O in das Feld und sind immer noch 4…20-mA-Schnittstellen. Der geringere Informationsgehalt die Ungenauigkeit der Prozesswerte entsprechen daher (fast) der direkten 4…20-mA-Lösung. Je nach Ausführung sind auch der Hardware-Overhead und der Platzbedarf bei Ethernet-APL deutlich geringer als bei Remote I/O.

Feldbussysteme

Feldbussysteme wie Profibus stellen einen ersten Ansatz dar, die digitale Kommunikation in der Feldebene zu etablieren. Zur Verwendung kommen hier meist serielle Verbindungen. Feldbusse haben den Nachteil, im Vergleich zu Ethernet-APL sehr langsam (Faktor 300) und recht fehleranfällig zu sein (nichts ist ärgerlicher als ein vergessener Abschlusswiederstand).

Zukunftsfähigkeit und Herausforderungen

Moderne Ansätze der Prozessautomatisierung profitieren von der Erweiterung von leistungsfähigen Netzwerken ins Feld mit Ethernet-APL. Konzepte wie NOA (Namur Open Architecture), MTP (Modular Type Packages), moderne AMS (Asset Management System) oder auch visionäre Ansätze wie „Control in the field“ können ihr Potential allerdings erst entfalten, wenn Leistungsfähigkeit und Informationsgehalt aus dem Feld deutlich erhöht werden. Selbstverständlich bringen neue Technologien neue Herausforderungen. Für minimale Komplexität bei maximaler Kosteneffizienz sind möglichst alle Feldgeräte einer Anlage durchgängig über Ethernet-APL zu integrieren. Demzufolge sollte das gesamte Sensorik- und Aktuatoren-Portfolio für die Betriebs- und die Sicherheitsfunktionen in der Feldebene zur Verfügung stehen. Die Anbindung eines einzelnen digitalen Ein- oder Ausgangs macht derzeit aus wirtschaftlicher Sicht noch keinen Sinn. An dieser Stelle haben Remote I/O durchaus ihre Berechtigung.

Denn sie lassen sich im gleichen Netzwerk einbinden, auch wenn andere Protokolle auf höheren Schichten verwendet werden. Der Grundsatz sollte dabei sein: Verdrahtung wo nötig, Vernetzung wo möglich! Auch das Thema Security sollte von Anfang an mit betrachtet werden. Ethernet-APL ist lediglich ein „Physical Layer“, somit greifen auch die Security-Konzepte, die sowohl in der Normung (IEC 62443), als auch in den Nutzerorganisationen (zum Beispiel PI) erarbeitet werden.

Mehrwert mit Ethernet-APL

Ethernet-APL qualifiziert sich sowohl für neue (Greenfield) als auch für bestehende Anlagen (Brownfield). Die bereits genannten Vorteile beziehen sich auf technische Eigenschaften. Diese Vorteile lassen sich je nach Anwendung jedoch noch deutlich weiter fassen. Erfahrungsgemäß sind Anforderungen je nach Anlage individuell unterschiedlich. Unterschiedliche Feldgeräte eignen sich für unterschiedliche Anwendungen. Durch die Offenheit der Schnittstellen und die damit gewährleistete Kompatibilität und Interoperabilität wird es möglich, die jeweils besten Feldgeräte ihrer Klasse zu verwenden (Best of Breed). Die Definition für „beste“ wird von Anlage zu Anlage unterschiedlich sein.

So kann für die eine Anlage hohe Genauigkeit, für eine andere hohe Geschwindigkeit oder lediglich die Kosten entscheidend sein. Durch die Offenheit von Ethernet-APL in Kombination mit Profinet/Profisafe wird auch die Ersatzteilsituation verbessert, da Alternativgeräte oder Nachfolgeprodukte einfacher eingesetzt werden können. Die bereits digital zur Verfügung stehenden Informationen sind via OPC-UA an höhere Ebenen weiterleitbar.

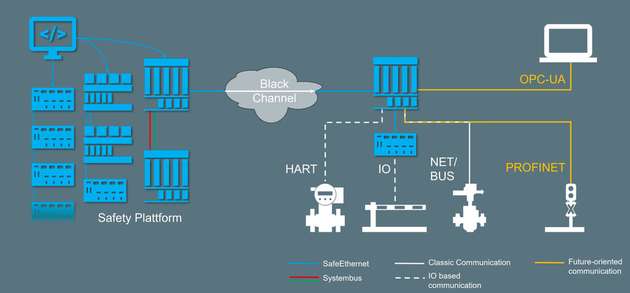

Hima-Ansatz: Independent Open Integration

Die flexible Hima-Safety-Plattform bietet ein vollständiges Portfolio für Lösungen mit höchstem Anspruch an die funktionale Sicherheit und Verfügbarkeit. Sie ermöglicht sowohl zentrale also auch hocheffiziente dezentrale Lösungen. Die sicherheitsgerichtete Kommunikation zwischen den Sicherheitssteuerungen und zu den Remote I/O erfolgt bei dezentralen Lösungen über das proprietäre Safe-Ethernet-Protokoll von Hima. Die Sicherheitssysteme unterstützen alle gängigen Kommunikationsmöglichkeiten, unter anderem OPC UA und Profinet.

So kann diese Safety Plattform flexibel mit den führenden Prozessleitsystemen kombiniert werden. Mit Ethernet-APL wird nun erstmals die effiziente, digitale Anbindung sicherer Feldgeräten ermöglicht. Hima nennt dieses Konzept „Independent Open Integration“. Es ermöglicht Anlagenbetreibern, ihre individuelle Lösung zu realisieren. Mit Ethernet-APL bieten sich jetzt noch mehr Möglichkeiten für die Kommunikation bis ins Feld.