Bereits 2017 begann MARIN mit dem Konzept für das Zero Emissions Lab, eine Einrichtung zur Konfiguration und Erprobung der Antriebsleistung von klimaneutralen oder emissionsfreien Schiffen. Für die Planung und Realisierung des ZEL hat MARIN die maritimen Automatisierungsexperten von Bachmann electronic mit dem Systemintegrator Raster Industrial Automation, einem Unternehmen der ICT Group spezialisiert auf hochwertige, funktionale Sicherheitssysteme und anspruchsvolle Produktions- und Prozessautomatisierungen, zusammengebracht.

Technische Grenzen überwinden

Im Zeitalter der Automatisierung scheinen die Möglichkeiten oft unbegrenzt zu sein. Die Wünsche und Bedürfnisse in technisch machbare, sichere und nachhaltige Lösungen zu übersetzen war im Falle des ZEL dennoch herausfordernd. Es gab keine vergleichbaren Einrichtungen und somit keine Beispiele oder Erfahrungswerte. „Glücklicherweise ist Raster großartig darin, falls nötig sogar das Rad neu zu erfinden“, sagt Joeri ten Napel, Key Account Manager bei Bachmann electronic. Das Team von Raster hat sich auf die Entwicklung von individuellen Lösungen spezialisiert.

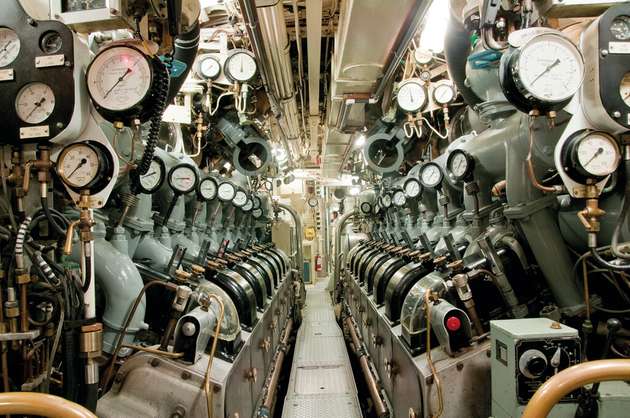

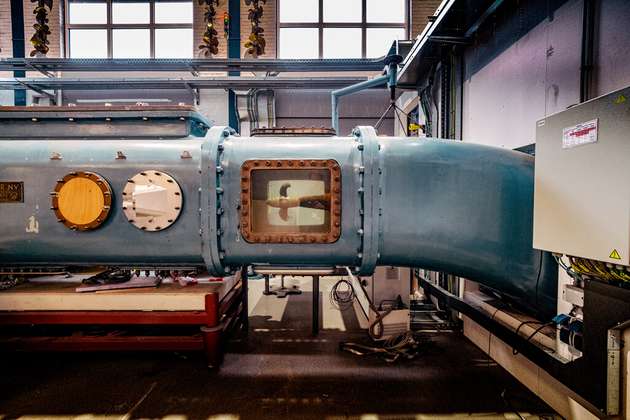

Raster unterstützte MARIN zunächst bei der Definition der Sicherheitsanforderungen, die in der Software festgelegt werden mussten. Dann wurde das System entwickelt, welches die Energie- und Hydroantriebssysteme integriert und die realitätsnahe Kopplung der Antriebshydrodynamik mit der Energieversorgung ermöglicht. Die Energie dafür wird über einen 700-Volt-DC-Bus an die Verbraucher verteilt. An den Gleichspannungsbus können alle Arten von Stromquellen angeschlossen werden, beispielsweise Brennstoffzellen Batterien, Superkondensatoren oder Generatoren. Auch die unterstützenden Systeme wie der Umrichter und der Transformator für die 400-V-Wechselstromversorgung sind mit dem DC-Bus verbunden. Für die Verbindung zur Hydrodynamik sorgen Elektromotoren auf der Schiffswellenanlage, die einen Propeller in einem Kavitationstunnel antreiben.

„Bachmann hat sich bei diesem Projekt als hervorragender Partner erwiesen. Wir erhielten umfangreiche Unterstützung, um die erforderlichen Anpassungen zur technischen Machbarkeit des Systems zu ermitteln“, kommentiert Martijn Kooij, Managing Director bei Raster Industrial Automation.

Software zur Modellierung von Energiequellen

Für zusätzliche Hardware gibt es im ZEL keinen Platz. Um trotz des Platzmangels Flexibilität für künftige Testkonfigurationen zu gewährleisten, ist einer der insgesamt drei Elektromotoren eigens für die Nachbildung verschiedener Verbrennungsmotoren vorgesehen. Je nach Modellierung kann man damit die Stromerzeugung aus der Verwendung verschiedener fortschrittlicher Treibstoffe wie beispielsweise komprimierten Wasserstoff oder Methanol simulieren. „MARIN kann Modelle mit unterschiedlichen Eigenschaften ins System laden und erhält so die erforderliche Flexibilität bei den Energiequellen“, erklärt Rob van Rooijen, Senior Software Engineer bei Raster. Die Experten von Raster nutzen für die Gestaltung des Systems die Modularität der umfangreichen Bachmann-Produktpalette. Die komplexe Steuerungstopologie im ZEL umfasst 17 CPUs der Bachmann MC200-Serie.

Robuste Steuerungs-Hardware

Das M200-System kann aufgrund seines breiten Spektrums leistungsfähiger CPUs auf der Basis industrieller (Pentium-)Prozessoren und einem umfangreichen Angebot von Ein-/Ausgangsmodulen individuelle Anforderungen wie in diesem Projekt leicht erfüllen. – Die eingesetzten MC200-CPUs bieten skalierbare Prozessoren mit bis zu vier physikalischen Rechenkernen und bis zu 1,6 GHz Taktfrequenz. Echtzeitfähige Bussysteme erlauben eine Dezentralisierung der Automatisierung ohne Leistungseinbußen. Für härteste Umgebungsbedingungen konzipiert, garantiert die M200-Serie einen störungsfreien Einsatz und ist lüfterlos bis zu einer Umgebungstemperatur von -40 bis +70 °C einsetzbar. Eine moderne, auf konsequente Netzwerkfähigkeit ausgelegte Systemarchitektur ermöglicht die einfache Integration in das Umfeld der Steuerungs- und Anlagenperipherie. Real-Time-Ethernet erlaubt die echtzeitfähige Vernetzung von Steuerungen, und die Unterstützung aller gängigen Feldbussysteme ermöglicht die standardisierte Anbindung externer Komponenten.

Herausfordernde Abstimmung

Das Hauptsteuerungssystem des Zero Emissions Lab ist mit vier CPUs sowie einer Safety-Steuerung redundant ausgelegt, welche auf der Steuerbord- sowie der Backbord-Seite eines Schiffs verortet werden. Die derzeit insgesamt sieben verschiedenen Verbraucher oder Energiequellen verfügen jeweils über einen eigenen Controller.

All diese Teilsysteme aufeinander abzustimmen war eine große Herausforderung: „Raster hat hervorragende Arbeit geleistet, um die von MARIN gewünschte Flexibilität innerhalb der Softwarearchitektur zu schaffen, welche sowohl die Maschinen- als auch die Prozesssicherheit gewährleistet“, sagt ten Napel, Key Account Manager bei Bachmann. Mit diesem Setup habe MARIN in seinem Zero Emission Lab die besten Voraussetzungen geschaffen, um fundierte Entscheidungen auf dem Weg in eine emissionsfreie Schifffahrt treffen zu können.

SIGMATEK.jpg)