Traditionell verlassen sich Joghurthersteller bei der Desinfektion der Verpackungen auf eine chemische Reinigung, meist mit Wasserstoffperoxid, was sich im praktischen Einsatz auch durchaus bewährt hat. Man nimmt dabei aber auch Nachteile in Kauf. Der Chemikalieneinsatz bedeutet immer eine gewisse Umweltbelastung, Abfall lässt sich nie ganz vermeiden. Auch der Einsatz von Dampf kann hitzeempfindliche Verpackungsmaterialien schädigen, birgt also Nachteile. Alternativen, die hier eine bessere Ökobilanz bieten, sind deshalb sowohl für die Anlagenhersteller als auch für die Hersteller von Molkereiprodukten sinnvoll, um auch in Zukunft wettbewerbsfähig zu sein.

Sauber bis Desinfektionsstufe Log 6

Eine bekannte Alternative zur Desinfektion mit Chemikalien ist die Bestrahlung mit UV-Licht. Die Wirksamkeit von Desinfektionsmaßnahmen mit UV-Strahlung hängt von der Dosis ab: Die Bestrahlungsstärke muss groß genug und die Bestrahlungszeit lang genug sein, um Mikroorganismen und Viren im gewünschten Umfang abtöten zu können. Kontinuierliche UV-Lichtbestrahlung greift zwar die DNA an, überwindet aber oft nicht deren Reparaturmechanismen, sodass nach der Verpackung die Anzahl der Keime wieder ansteigt und sich dadurch die Haltbarkeit der Milchprodukte reduzieren kann.

Gepulstes Xenon-Licht aus dem Polytec-Programm nutzt deshalb einen anderen Ansatz. Es arbeitet mit kurzen, dabei aber sehr energiereichen UV-Licht-Impulsen, die praktisch alle bekannten Krankheitserreger abtöten und dabei auch die Reparaturmechanismen der DNA der Mikroorganismen zerstören. Neben der Schädigung der DNA wird das Wasser im Zellinnern verdampft und die Zellwände brechen auf.

Das Verfahren ist FDA-zugelassen und kann anwendungsabhängig Hygiene-Anforderungen bis Log 6 und mehr erfüllen. Das heißt, es werden bis zu 99,9999 Prozent der schädlichen Bakterien, Pilze oder Viren abgetötet, was den Desinfektionsanforderungen in einem OP-Saal entspricht. Und da gepulstes Licht wenig oder gar keine Wärme erzeugt, kann es für eine Vielzahl von Materialien verwendet werden, einschließlich hitzeempfindlicher Kunststoffe.

Diese Eigenschaften machen Systeme, die mit gepulstem Licht arbeiten, ideal für die Desinfektion von Joghurtbechern vor dem Befüllen. Sie arbeiten mit hoher Produktionsgeschwindigkeit und lassen sich einfach in einer Füllmaschine, einem Fördersystem oder an anderer Stelle im Herstellungsprozess integrieren. Für unterschiedliche Anwendungsgegebenheiten sind unterschiedliche UV-Lampen und Gehäuse zu Systemen kombinierbar, deren UV-Lichtabgabe dann perfekt zur jeweiligen Anwendung passt. Prinzipiell kann so jeder Lebensmittelbehälter desinfiziert werden, der eine ausreichend weite Öffnung hat, einschließlich Flaschen und Dosen. Die lebensmittelechten, waschbeständigen Lampengehäuse bestehen aus Edelstahl und erfüllen die IP67- und NEMA-4X-Standards. Die Lampeneinheit lässt sich einfach an bestehende Fördersysteme anschrauben und kann so positioniert werden, dass sie die Bewegung der Verpackung auf dem Band nicht beeinträchtigt.

Anwendungsbeispiel: Lineare Becherfüllanlage

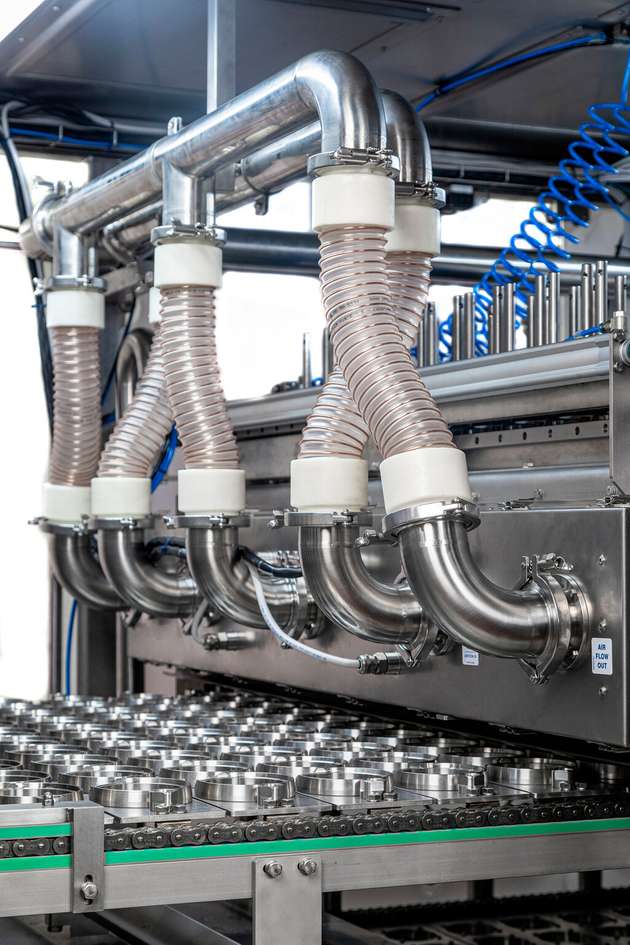

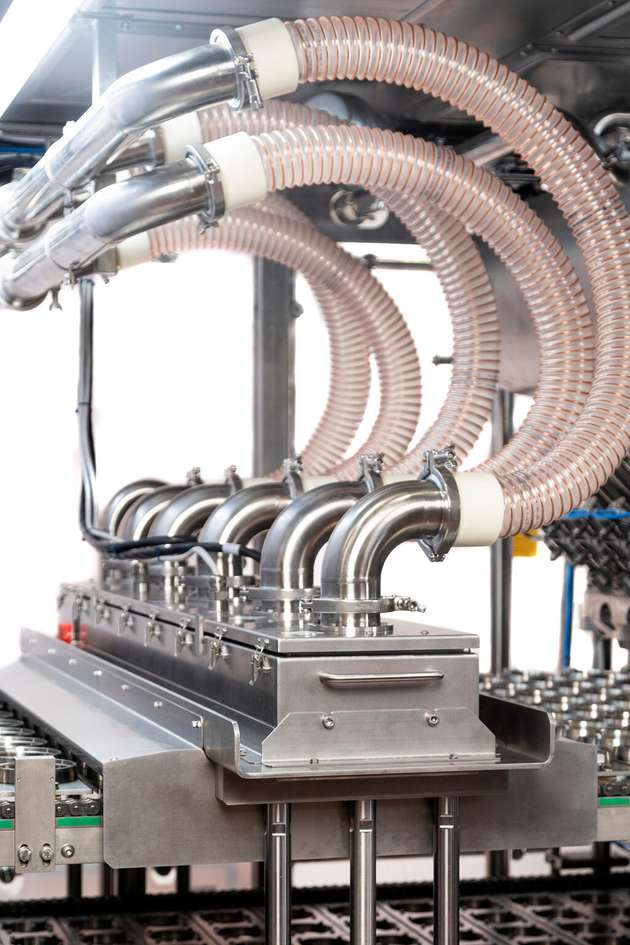

Der griechische Maschinenbauer Alfa Machine beispielsweise hat solche gepulsten Xenon-Systeme von Polytec in seinen Fill-Seal-Maschinen für Molkereiprodukte verbaut. Eines für die Desinfektion der Becher und eines für die Desinfektion der Siegelfolie. Die lineare Becherfüllanlage hat eine Produktionskapazität von 15.000 bis 18.000 Bechern pro Stunde, abhängig von der Viskosität des jeweiligen Produkts. Sie eignet sich für alle flüssigen bis viskosen Lebensmittelprodukte wie Joghurt, Milchcremes, Desserts, Fertiggerichte, Butter oder Streichkäse. Dabei bietet die gepulste UV-Technologie eine hohe Spitzenenergie für eine effiziente Dekontamination von Bechern und ihren Deckeln bis zu Log 4, das heißt es werden bis zu 99,99 Prozent der vorhandenen Mikroorganismen zuverlässig abgetötet.

Für die Desinfektion wird jeder Becher mit UV-Impulsen bestrahlt. Die Lampe ist über dem Förderband angeordnet, sodass jeweils 10 Becher gleichzeitig behandelt werden. Das dauert nicht länger als 0,5 bis 1 s und die Desinfektion hält so ohne Weiteres mit der hohen Produktionsgeschwindigkeit Schritt. Auch die Siegelfolie für den Verschlussdeckel wird auf gleiche Weise und ebenfalls mit hoher Geschwindigkeit von mikrobiologischen Verunreinigungen befreit. Hierfür ist die zweite UV-Lampe nach der Folienzuführung in der Anlage integriert.

Die Lampen arbeiten bei hohem Wirkungsgrad sehr effizient, das Verfahren benötigt deshalb weniger Energie als konventionelle Desinfektionslösungen. Die Kühlung der Lampen sorgt dafür, dass die Molkereiprodukte bei Durchlaufen der Desinfektion keine Wärme abbekommen und das dichte, abwaschbare Lampengehäuse aus Edelstahl lässt sich bei Bedarf einfach mit dem Dampfstrahl reinigen. Zudem ist das Desinfektionssystem ausgesprochen benutzerfreundlich, leicht zu bedienen und reduziert damit die Komplexität der Betriebsabläufe. Der Anwender hat keinen Abfall zu entsorgen, erspart sich das Handling mit Chemikalien und chemische Rückstände sind ebenfalls kein Thema mehr.