Man mag es oder man mag es nicht. Beck�??s ist jedenfalls fast allgegenwärtig. Liebhaber erhalten das Bier in über 80 Ländern. Wer sich im Bremer Stammhaus von Beck & Co umschaut, bekommt schon beim Gang über den Hof - zwischen unendlichen Stapeln von Kästen, KEGs und Fässern - ein Gefühl für die Größe der Brauerei. Im Filterkeller schließlich: Schaltventile, so weit das Auge reicht. 650 davon steuern dort die Wege von den Gärtanks zur Filtration und von den Drucktanks zu diversen Füllerlinien vollelektronisch. Der Ventilknoten erstreckt sich über zwei Stockwerke, „einer der größten weltweit“, meint Robert Stangl, Manager Food Technology bei Alfa Laval Mid Europe. Da ist Verlässlichkeit gefragt, nicht nur im Hinblick auf das eingesetzte Equipment. Sondern auch im Service, den der Ventilhersteller übernimmt. Drei Wochenenden lang sind zehn Mitarbeiter zugange, um die Produktionsaufnahme Montag früh sicherzustellen. In den freigeschalteten Drucktanklinien werden vermischungssichere Ventile der Baureihen Unique und SMP und Klappenventile für die CIP-Reinigung eingesetzt, alle mit kuppelförmigen ThinkTop-Steuerköpfen ausgestattet. Martin Leodolter, Service-Manager Industrie, weiß, dass bei der Wartung neben Präzision auch Schwerarbeit verlangt ist: „Allein der Stellantrieb samt Ventilkegel der Unique-Ventile wiegt zwischen 15 und 20 Kilogramm.“ Brauereien gehören zu den wichtigsten Abnehmern der Alfa-Laval-Hygienetechnik, die neben Ventilen und den zugehörigen Automations- und Steuerungseinheiten auch Plattenwärmeübertrager, Pumpen, Fittinge, Filtrations- und Separationsequipment, Rührwerke und Mischer, Bauteile für die Tankreinigung sowie Mess- und Regeltechnik umfasst. Robert Stangl kann aus der Umsatzentwicklung der vergangenen Jahre unschwer ableiten, was seine Kunden wollen: „Innovationen machen rund zehn bis 20 Prozent unseres Wachstums aus.“ Und der Kunde verlange nicht nur verlässliche Produkte, sondern dazu auch Prozess- und Engineering-Know-how. Im Brau-Sektor und auch bei Molkereien sei das selbstverständlich. Hier ist Alfa Laval schon jahrzehntelang als Ausrüster etabliert. Andere, neuere Anwendungsfelder der hygienischen Alfa-Laval-Produkte stellen eine deutlich größere Herausforderung dar: die Pharmaindustrie beispielsweise. Stefan Riggert, Sales Manager Sanitary Equipment, sieht einige davon bereits gemeistert: „Wir bieten inzwischen das Equipment für jeden Prozess, und das EHEDG-zertifiziert.“ So konnte man im Sektor Pharma inzwischen gut Fuß fassen. Einen großen Schritt habe man im Jahr 2012 mit der Einführung einer neuen Generation von Membranventilen gemacht: Das Unique Diaphragm Valve Premium (DV-P) sei besonders wartungsarm, schone die Produkte und senke die Gesamtbetriebskosten signifikant, zählt Riggert auf. „Eigenschaften, die es auch für bestimmte Prozesse in der Lebensmittel- und Getränkeindustrie interessant machen“, so Riggert. Das aseptische Membranventil wird daher auch beim Messeauftritt des Unternehmens auf der Drinktec Mitte September eine Rolle spielen - neben vielen anderen „Erfolgsrezepten“ für die Hersteller von Getränken und „Flüssignahrung“; angesichts sommerlicher Höchsttemperaturen nicht zu vergessen: Speiseeis. Die Alfa-Laval-Ausstellungsschwerpunkte reichen vom Entalkoholisierungsmodul über Füller für Bag-in-Box-Verpackungsalternativen für Bier oder Suppen bis hin zu einem neuartigen Pulvermischer. Erfolgsrezepte à la Alfa Laval: Das sind aber nicht nur solch außergewöhnliche Innovationen. Es kann auch einfach heißen, ein Commodity wie ein Scheibenventil mal so richtig unter die Lupe zu nehmen. Geht es nicht doch noch besser? Riggert: „Wir haben den Hebel bei der Verfügbarkeit angesetzt und das Stellglied Unique Control mit einem Luftantrieb anstelle einer mechanischen Feder ausgestattet.“ Ein Vorteil für die Haltbarkeit und Zuverlässigkeit und damit für höhere Betriebszeiten. Das verwendete Composite-Material macht das Stellglied zusätzlich langlebig. „Bei 300.000 Schaltungen haben wir mit den Tests aufgehört - es ist eine sehr, sehr gute Konstruktion“, freut sich Riggert. Ein weiterer Pluspunkt: Der Antrieb läuft bei nur 3 bar, also bei einem deutlich geringeren Druckniveau als das übliche Druckluftnetz in einer Prozessanlage. Ein niedriges Druckniveau vermindert die Betriebskosten signifikant. „Zudem haben wir uns erlaubt, in den Kopf eine Steuereinheit, also ein Pilotventil zu integrieren. So spart man sich die Peripherie“, hebt Riggert hervor. Das Ganze funktioniere auf Plug-and-Play-Basis, einfach verkabeln, auf den Knopf gedrückt - dann werde ein Set-up gefahren und es sei einsatzfähig. Von „so einfach wie möglich“ bis zur vollständig automatisierten Variante mit der vollen Bandbreite an elektronischen Schnittstellen reicht das Angebot auch bei den unkomplizierten Klappenventilen für niedrig- und mittelviskose Medien. Riggert: „Unsere Low-Cost-Variante ist geklammert und damit ideal für häufige Wartung: einfach den Klappenring abnehmen, Innenleben tauschen und den Ring wieder eindrehen. Die „Reduce-to-the-Max“-Variante ist um rund 15 Prozent kostengünstiger als die Normal-Version - bei den üblichen Stückzahlen, die in großen Anlagen im Einsatz sind, ist das schon eine Hausnummer.

So bleibt die Erdbeere im Joghurt in Form

Auch eine solche Einfach-Variante muss aber halten, was sie verspricht. Dass es auch sehr viel komplexer geht, zeigt Alfa Laval auf der Drinktec mit einem Large-Particle-Ventil, mit dem man Produkte bis zu 45 mm Durchmesser schadenfrei fördern kann. In Kombination mit einer ebenfalls dafür geeigneten Pumpe bleibt die Textur auch bei besonders Empfindlichem intakt - etwa bei Fruchtstücken in Joghurt, Smoothies oder Eis. Ein Nischenprodukt, gibt Riggert zu, aber doch ein Markt, der an Bedeutung im Dairy-Sektor gewinnt. Mit dem horizontalen Tankventil könne man zudem mehrere Verfahrensschritte realisieren: Entleeren und Befüllen. Mit der Umpumpversion lassen sich schließlich auch mehrere Tanks bedienen. Der Anwender profitiert nicht nur im Hinblick auf die Investitionskosten, sondern auch, was den Platzbedarf angeht. Die Lösung für empfindliche Produkte mit Feststoffgehalt ergänzt das ohnehin schon sehr umfangreiche Alfa-Laval-Portfolio für die Lebensmittelindustrie - „das größte Produktprogramm, das es gibt“, ist Stangl überzeugt. Auf das Know-how, das sich das Unternehmen in der anspruchsvollen Doppelsitz-Ventiltechnik erworben hat, ist er sichtlich stolz. „Jedes Teil in unseren etablierten Ventilen ist schon mehrmals optimiert worden. Die Verfügbarkeit auch nach tausenden von Schaltungen, die Dichtigkeit und auch die Möglichkeit, bei Lecks einen Alarm auszugeben - all das können wir sicherstellen.“ Und eben Wartung und Service. Stangl: „Wir stellen alles selbst her und können daher schnell reagieren.“ Was Ventilwartung bedeutet, will Alfa Laval auf der Drinktec regelrecht begreifbar machen. Auf einer Arbeitsplattform wird es praktisch. Ventile werden auseinandergenommen, Dichtungen getauscht - beim Ventilhersteller kann man aus erster Hand erfahren, welchen Aufwand das mit sich bringt.

Maßschneiderei mit tiefem Prozesswissen

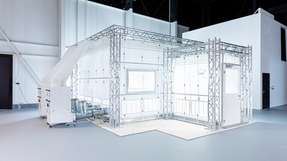

Dass das nicht immer einfach ist, lässt das umfangreiche Programm an Sonderventilen erahnen: Regel-, Konstantdruck, Rückschlag- und Membranventile. Der Vorteil: Auch bei großen Projekten, bei umfangreichen Lösungen, kann Alfa Laval fast alles mit eigenen, gut aufeinander abgestimmten Komponenten abdecken. Das Engineering im Haus legt die bestmögliche Variante aus. Stangl: „Genau wie bei den Komponenten sehen wir uns im Engineering-Bereich in der ersten Liga.“ Standardisierung sei für große, weltweit aktive Nahrungsmittelhersteller wie Nestlé ein wichtiges Entscheidungskriterium. Es spricht für Alfa Laval, dass ihre Produkte inzwischen bei vielen der Global Player spezifiziert sind. So entstehen weltweit Anlagen mit Alfa-Laval-Technik. „Typischerweise mit 20 bis 100 Ventilen. 650 wie bei Beck - das ist schon herausragend“, erläutert Stangl. Ein Ventilknoten auf der Drinktec mit unterschiedlichsten Ventilen und Steuereinheiten soll die Vielfalt zeigen. „Unsere Leistung besteht ja auch darin, dem Kunden, ob nun Betreiber einer Molkerei, Brauer oder Fruchtsaftproduzent, die jeweils beste Lösung anbieten zu können“. Oft sind es scheinbare Kleinigkeiten, die beim Anwender später für Zufriedenheit sorgen. Das Prozesswissen bei den auslegenden Ingenieuren ist dafür entscheidend: Gibt es Temperaturunterschiede, die Kompensatoren nötig machen? Ist das Produkt abrasiv, häufige Wartungseinsätze also absehbar? Dann muss die Begehbarkeit so weit wie möglich erleichtert werden. Und schließlich gehe es ja bei Flüssig-Lebensmitteln und Getränken nicht nur ums Fördern, sondern auch ums Trennen, Erhitzen und Pasteurisieren. „Besonders gefragt ist unsere Beratungsleistung bei Trendprodukten, weniger bei den Brau-Prozessschritten, die wir schon hundert Mal umgesetzt haben“, erläutert Stangl. Karottensaft mit Apfelstückchen, Fruchtgrützen mit Pfirsich-Himbeer-Komponenten, Hüttenkäse, Pasta-Soßen - ein Blick in die Supermarktregale lässt erahnen, wo die wirklichen Herausforderungen stecken. „Wir haben natürlich nicht für alles eine Lösung fertig in der Schublade“, so Stangl, „sondern müssen uns da immer wieder neu reinknien.“ Ein Rezept, das wohl den Geschmack zahlreicher Hersteller flüssiger und viskoser Nahrungsmittel und Getränke treffen dürfte.

.jpg)