Eine Reise nach Südafrika: Für Florian Burgert begann sie mit einem unguten Gefühl. Lonmin, ein wichtiger Kunde, -hatte den Produktmanager von Vega in seine Mine im Bushveld-Komplex bestellt. Zwei Jahre zuvor hatte der Platinminen-Betreiber sechs Druckmessgeräte gekauft. Ein Vega-Vertriebsmitarbeiter hatte damals den Mund vollgenommen und versprochen: Die halten was aus! Sie messen den Druck am Hydrozyklon, der das platinhaltige Erz von Steinen trennt. Es gibt kaum härtere Bedingungen. Früher eingesetzte Druckmessgeräte musste Lonmin schon nach wenigen Wochen austauschen. Die Erz-Wasser-Suspension hatte sie stark beschädigt. Mit den Keramik-Varianten von Vega sollte das deutlich besser werden.

Und nun das. Ein Kunde will den Produktmanager direkt sprechen - das kann nichts Gutes bedeuten. Doch die Überraschung ist groß. Lonmin hat noch immer die ersten drei der sechs Vegabar-Geräte im Einsatz - die anderen liegen als Ersatzgeräte auf Lager. Die soll der Hersteller nun zurücknehmen, so der Wunsch des Kunden. Sie seien wohl überflüssig. Die Saphir-Keramik, die in der Messzelle verbaut ist, hat tatsächlich gehalten, was Vega versprochen hatte.

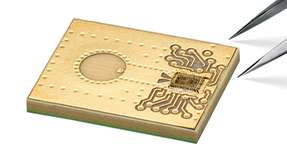

Hart im Nehmen waren sie schon immer, die Vegabar-Geräte. Bei Lonmin ist noch der Vegabar 52 der alten Generation im Einsatz. Ab 2014 wird er durch den Vegabar 82 abgelöst. Mit ihm kommen der Vegabar 81, ein klassischer Druckmittler für hohe Temperaturen und chemisch aggressive Umgebungen, und der Vegabar 83 für besonders hohe Drücke auf den Markt, beide mit metallischer Messzelle ausgestattet. Der Vegabar 82 aber soll der Allrounder werden - laut Vega bringt er für rund 80 Prozent der Prozessdruckmessungen das Rüstzeug mit. In ihm steckt, wie schon im Vorgänger, die widerstandsfähige keramisch-kapazitive Messzelle Certec. Burgert berichtet: "Wir sind einer von wenigen Messgeräte-Anbietern, die keramische Messzellen selbst produzieren."

So robust Keramik-Messzellen sind, sie haben Schwachstellen: in der Brauerei etwa, in der ein Behälter, der eben noch 4 °C kaltes Bier enthielt, gereinigt werden muss. Im CIP-/SIP-Verfahren - das heißt, so richtig heiß. Keramische Geräte erlitten hier einen Temperaturschock. Es dauerte Minuten, bis sie wieder zuverlässige Messwerte lieferten. Der zweite Schwachpunkt war die Empfindlichkeit gegen Feuchte, typisch für kapazitive Systeme. Im Schiffbau und in der Papierindustrie, wo bisher die meisten Vega-Druckmessgeräte eingesetzt werden, ist es ein häufiges Problem. Eindringende Feuchtigkeit ändert die Dielektrizitätszahl, also die Kapazität der Messzelle - und damit den Druck. Für beide Mankos fanden die Entwickler eine Lösung. Im klinisch sauber wirkenden Reinraum am Vega-Standort Schiltach bringen die Mitarbeiter hauchdünne Glasschichten auf die zum Teil ultradünnen Keramikmembranen auf. Diese Glaspassivierung bewirkt, dass sich die Dielektrizitätszahl im kompletten System, also für die Mess- und Referenzkapazität gleichermaßen ändert. So kann man den Fehler, der durch Feuchtigkeit entsteht, rechnerisch ausgleichen.

Damit die Messzelle beim nächsten abrupten Temperaturwechsel nicht wie früher "geschockt" ist und einen Fehler von sechs Prozent liefert, bauen die Mitarbeiter einen zusätzlichen Sensor direkt hinter der Keramikmembran an. Ihm entgeht nicht die kleinste Temperaturschwankung. Den Rest erledigt die Elektronik, die den Temperaturschockfehler auf 0,5 Prozent reduziert. Für die Lebensmittel- und die Pharmaindustrie ist das von großem Vorteil. Das Ergebnis der schnellen Temperaturmessung mit einer Genauigkeit von +/-2 K lässt sich auch als Prozesswert nutzen. "Für dieses Feature bekamen wir sogar Applaus von der Namur", sagt Burgert, erfreut über die Resonanz des Nutzerverbands der Chemie. "Die alten Geräte konnten bei den Reaktionszeiten, die dort notwendig sind, nicht mithalten", bekennt Burgert. "Und auch Störmeldungen lieferten sie zu langsam." Daher steckt in den neuen Geräten moderne Elektronik: für 50 hochgenaue Messungen pro Sekunde. Auch bei den Prozess-anschlüssen mussten die Entwickler nach-arbeiten. Second line of defense heißt die Forderung aus der Chemie, die sicheren Betrieb bei toxischen Medien gewährleisten soll. War früher ein gekapselter Druckmessumformer mit Druckmittler erste Wahl, können nun Vegabar-Geräte 82 oder 83 mit vollverschweißtem gasdichtem Sensormodul genutzt werden. Sie verhindern den Austritt giftiger Chemikalien.

Eine weitere wichtige Forderung der Chemie ist die Entwicklung nach IEC 61508. Die Serie Vegabar 80 ist dadurch bis SIL2, bei Bedarf - durch Redundanz - sogar bis SIL3 geeignet. Auch im Öl-und-Gassektor denken viele Anwender heute mehr als früher über funktionale Sicherheit nach, sodass die SIL2-Ausführung auch dort willkommen geheißen wird. Und die Abrasionsfestigkeit ist auf der Öl-Plattform ebenfalls wichtig, fast genauso wie bei der Erzaufbereitung. Denn mit dem Öl wird auch Sand gefördert. Hier wie dort erwarten die Anwender Langzeitstabilität und Wartungsfreiheit.

Bei der neuen Serie wurden zudem die Messbereiche deutlich erweitert. Die keramischen Varianten messen jetzt Drücke ab 25 mbar, wodurch die Füllstände in kleinen Tanks exakt erfasst werden können. In einem Zwei-Liter-Behälter kann man damit registrieren, wenn ein Tropfen dazu kommt. Am anderen Ende der Druckbereichsskala wird eine keramische 100-bar-Messzelle eingesetzt - etwa bei der Öl- oder Gasförderung. Die Certec könnte sogar in Fracking-Anwendungen verwendet werden: dank ihrer Überlastfestigkeit bis zu Faktor 200 des Messbereichs - mehr als das Doppelte wie andere Keramiken.

Burgert freut sich, jetzt auch ein elektronisches Differenzdruck-Messsystem anbieten zu können, "im Unterschied zu den bedeutendsten Wettbewerbern auch mit dem keramischen Prozessdrucktransmitter". Für die elektronische Variante wird er mit einem Sensor mit der Elektronikausführung -Slave kombiniert. Mithilfe eines Schnell-inbetrieb-nahme-Assistenten wird die Kombination in vier Schritten aktiviert; dann funktioniert sie wie ein klassisches Differenzdruck-Messsystem. Aber ohne Druckmittler und zusätzliche kommunizierende Rohrleitungen, die durch Umgebungseinflüsse zu erheblichen Messfehlern führen würden. Bei rund einem Drittel der Anwendungen funktioniere die einfachere elektronische Variante, behauptet Vega-Geschäftsführer Günter Kech: "Sie ist die wesentlich bessere und vor allem kostengünstigere Lösung." Die zu messende Differenz müsse allerdings mindestens ein Zwanzigstel des Gesamtdrucks betragen. Kech verspricht sich davon ordentlich Zusatzgeschäft. Obwohl er weiß: Die Prozessindustrie ist konservativ. "Bis wir die Kunden davon überzeugt haben, dass das die bessere Messtechnik ist, das dauert Jahre."

Konservativ zeigte er sich jedoch, als es darum ging, der verbesserten Vegabar-Familie neue Namen zu geben. "Warum muss etwas einen neuen Namen bekommen, wenn es das Gleiche kann - nur besser?" Überzeugt hat Kech schließlich, dass die Funktionalitäten nun besser greifbar sind. Aus Vegabar 52 und Vegabar 54, beide mit Keramik-Messzelle, aber für unterschiedliche Prozessanschlüsse, wurde Vegabar 82 mit zwei Messzellengrößen. Zum Vegabar 83 wurden die Gerätetypen 53 und 55 zusammengefasst, die sich ebenfalls durch die Messzellengröße unterschieden. Der Vegabar 51 wurde mit moderner Elektronik zum Vegabar 81. Mit drei Geräte-Hauptvarianten wird die Auswahl künftig leichter - für alle, die erstmals bei Vega Druckmessgeräte kaufen. Sollten das gerade die sein, die die Geräteplattform Plics schon von den Füllstandgeräten kennen, würde das Kech und Burgert nicht überraschen.

.jpg)