Der Druck steigt: Beim Sintern treffen Stoffe aufeinander, die unter normalen Umständen nichts miteinander zu tun haben wollen. Dabei werden pulverförmige Stoffe vermischt und im Anschluss durch Erwärmung miteinander verbunden oder verdichtet. Zunächst werden die Pulvermassen so geformt, dass ein bestimmter Zusammenhalt der Partikel gegeben ist. Der auf diese Weise vorgepresste Grünling wird anschließend durch Wärmebehandlung unterhalb der Schmelztemperatur verdichtet und ausgehärtet. Das Sintererzeugnis erhält erst durch diese Temperaturbehandlung seine endgültigen Eigenschaften, wie Härte, Festigkeit oder Temperaturleitfähigkeit, die im jeweiligen Einsatz erforderlich sind.

Typische Anwendungen sind die Fertigung hochfester Keramiken und Metallwerkstoffe mit komplexen Geometrien wie Schneidwendeplatten für den Werkzeugbau, Bauteile für Motoren und Transformatoren oder Mahlwerke für Kaffeemaschinen. Dabei geht es durchaus heiß zu: Bei Silikatkeramik beispielsweise liegen die Temperaturen beim Sintern zwischen 800 und 1.400 °C, bei technischer Keramik sogar bei bis zu 2.500 °C.

Öfen müssen stets verfügbar sein

Da das Verfahren aufwendig ist, sind die Anforderungen an die Verfügbarkeit der Sinteröfen hoch. Der Prozess ist energieintensiv und damit kostenträchtig. Gleichzeitig muss das Sintern störungsfrei über Stunden oder Tage unter definierten Bedingungen ablaufen. Andernfalls wäre Ausschuss die Folge, was bei den meist vollbeladenen Öfen inakzeptable finanzielle Einbußen verursacht. Für eine zuverlässige Funktion ist dabei die Kühlung der Anschlüsse der Heizelemente ein entscheidender Punkt. Hier darf es nicht zu Ausfällen kommen.

Wasserkühlung gilt deshalb als Mittel der Wahl. Die Kühlkreisläufe müssen allerdings auch während des Betriebs überwacht werden, damit eine Überhitzung des Ofens und der Heizelementanschlüsse zuverlässig vermieden wird. Sensoren im Rücklauf erkennen beispielsweise anhand der Strömungsgeschwindigkeit und der Temperatur des Kühlmittels, ob die Pumpen zuverlässig funktionieren und außerdem ausreichend Kühlmittel die Heizelementanschlüsse umspült.

Die Auswahl geeigneter Sensoren für diesen Einsatzbereich ist allerdings nicht einfach. Kühlmitteltemperaturen von oft über 100 °C setzen vielen Sensoren erheblich zu. Deshalb müssen bei großen Sinteröfen in regelmäßigen Abständen 20, 30 oder noch mehr Sensoren ausgetauscht werden. Das bedeutet einen erheblichen zeitlichen und auch finanziellen Aufwand.

Sinnvoller ist es deshalb, wenn die Sensoren mit hohen Prozesstemperaturen zurechtkommen. Hinzu kommen aber noch andere Anforderungen. Zum Beispiel ist eine einfache Montage wünschenswert und auch Manipulationssicherheit wird bei Sinteröfen oft gefordert. Die thermischen Flexflow-Sensoren von Baumer erfüllen dieses Anforderungsprofil und haben sich deshalb mittlerweile in den Kühlkreisläufen zahlreicher Sinteröfen bewährt.

Präzise und sicher messen

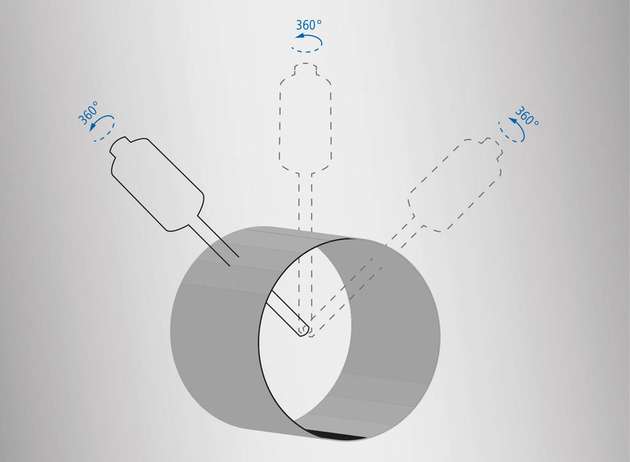

Die thermischen Strömungssensoren arbeiten mit dem kalorimetrischen Messverfahren. Aufgrund ihres sowohl symmetrischen als auch zentrierten Designs lassen sich die Sensoren unabhängig von Einbaulage und Ausrichtung im Prozess installieren. Sie ermöglichen dadurch präzise Messungen und außerdem Prozesssicherheit. Die Sensoren gibt es mit unterschiedlichen Prozessanschlüssen und Stablängen von 16 bis 200 mm. Sie eignen sich für eine Vielzahl von Anwendungen.

Bei Sinteröfen kommt üblicherweise die Version mit Dichtkegelanschluss zum Einsatz. Die metallische Dichtung in Kombination mit einer zusätzlichen O-Ring Kunststoffdichtung ist druckfest bis 100 bar, lässt sich einfach in der Rohrleitung montieren und im Fall der Fälle ist auch ein Austausch schnell und einfach möglich. Das hält Stillstandzeiten klein und erhöht die Anlagenverfügbarkeit.

Die thermischen Strömungssensoren von Baumer eignen sich für Fließgeschwindigkeiten von 10 bis 400 cm/s und Temperaturen zwischen -25 und +150 °C, nehmen also auch dann keinen Schaden, wenn die Kühlkreisläufe mit hohen Temperaturen gefahren werden. Die Sensoren gibt es entweder in Analogausführung (4...20 mA) oder mit frei einstellbaren Ausgängen mittels IO-Link. In den Kühlkreisläufen der Sinteröfen haben sich Ausführungen mit Analogausgang bewährt. Sie sind manipulationssicher.

Bei Applikationen mit häufig wechselnden Chargen oder unterschiedlichen Prozessschritten ist die IO-Schnittstelle sinnvoll. Sie ermöglicht die gleichzeitige Parametrierung mehrerer Sensoren. Das vereinfacht die Schaltpunktanpassung und spart Zeit. Alle Datensätze können zudem zentral in der Anlagensteuerung abgelegt und verwaltet werden, was eine fehlerfreie Konfiguration der Anlage gewährleistet.

.jpg)

.jpg)