Der weltweite Wettbewerb zwingt Betreiber von verfahrenstechnischen Produktionsanlagen dazu, nicht nur Produkte herzustellen, die hohen Qualitätsanforderungen entsprechen, sondern gleichzeitig die Produktionsanlagen unter technischen und betriebswirtschaftlichen Aspekten zu betreiben. Die Katalyse als Schlüsseltechnik hat dabei eine Bedeutung, speziell die dominierende heterogene Katalyse bei der technischen Herstellung von Grund- und Zwischenprodukten.

Bei dieser reagieren gasförmige Reaktanden häufig in Festbettreaktoren – die wegen der großen Wärmetönung als Rohrreaktoren mit geringem Durchmesser ausgeführt sind – an einem festen Katalysator. Dieser bietet Reaktionspartnern eine Starthilfe: Er setzt die Aktivierungsenergie der Reaktion herab. Eine der heute am häufigsten benutzten Definitionen des Begriffs Katalyse hat Anfang des 20. Jahrhunderts der Nobelpreisträger Wilhelm Ostwald gegeben: Ein Katalysator ist ein Stoff, der die Geschwindigkeit einer chemischen Reaktion beeinflusst, ohne selbst dabei verbraucht zu werden und ohne die Lage des thermodynamischen Gleichgewichts zu verändern. Unter stöchiometrischer Betrachtung ist diese sicherlich zutreffend, allerdings beeinflussen chemische, mechanische und vor allem thermische Einflüsse seine Stabilität und Aktivität. Aus diesem Grund kommt der Ermittlung eines genauen Temperaturprofils innerhalb der Katalysatorschüttung besondere Bedeutung zu.

Temperaturprofile erfassen

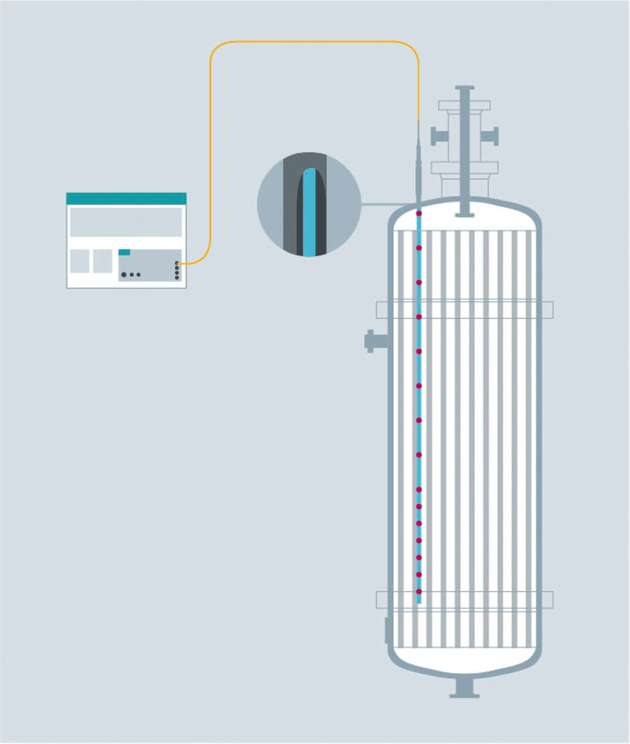

Die Herausforderung besteht darin ausreichend viele Temperaturmesspunkte innerhalb eines einzelnen Rohrreaktors zu installieren, um Bereiche mit erhöhten Temperaturen, sogenannte Hot Spots, schnell zu erkennen. Sie beeinflussen maßgeblich die Qualität der Stoffumsetzung sowie den Alterungsprozess und die Aktivität des Katalysators. Aufgrund der Auswertung des Temperaturverlaufes ergeben sich dann Möglichkeiten, Maßnahmen zur Regelung des Wärmeflusses einzuleiten. Doch gerade beim schnellen Erfassen eines Profils stößt der Einsatz konventioneller Messtechnik mit Widerstandsthermometer oder Thermoelemente wegen des geringen Durchmessers der Reaktorröhren, der geforderten Anzahl der Messstellen und den Anforderungen an die Geschwindigkeit der Messwerterfassung an seine Grenzen.

Optische Sensorsysteme bieten hier eine Alternative, Messwerte zu erfassen. Als Lösung für die beschriebene Aufgabenstellung setzt Siemens auf eine faseroptische Temperaturerfassung, basierend auf der Faser-Bragg-Technik (FBG). Die Bragg-Gitter sind auf einer Glasfaser an individuell definierten Stellen eingebracht. Ein Gitter reflektiert eine bestimmte Wellenlänge des einfallenden Lichts.

Da alle anderen durchgelassen werden, wirkt jedes Gitter wie ein Schmalbandfilter. In einem Transmitter wird mittels eines kontinuierlich stimmbaren Lasers Licht in der Wellenlänge von 1500 bis 1600 Nanometer erzeugt und in die Sensormesslanze ausgekoppelt.

Das Messsystem nutzt die Eigenschaft der FBG, dass sich die Wellenlänge des reflektierten Lichts in Abhängigkeit von der Temperatur an der jeweiligen Messstelle verändert. Da auch Druckänderungen eine Verschiebung bewirken, müssen die Fasern dehnungsgeschützt in Schutzrohren geführt werden. Diese Anordnung wird als Messlanze bezeichnet. Eine Gaszelle mit fixer Absorptionslinie dient als Referenz. Die Wellenlängenbestimmung wird dadurch kontinuierlich abgeglichen. Der Messumformer stellt die ermittelten Werte über eine Profibus-DP-Schnittstelle für die Auswertung in Leitsystemen bereit, sodass diese für das Management der Assets und zum Verbessern des Prozesses bereitstehen. Die integrierte Ethernet-Schnittstelle dient zur Parametrierung des Messumformers.

Durch die Messwertübertragung (Reflexion des Lichtes) in der gleichen Faser, sind keine zusätzlichen Leitungen notwendig, sodass die Querschnitte der Messlanze und der erforderlichen Schutzrohre für die Messanordnung verkleinert werden können. So steht zum einen ein größerer Raum für die Reaktion im Reaktor zur Verfügung, was den Durchsatz positiv beeinflusst. Zum anderen verringern sich die Ansprechzeiten der Sensoren, da die dämpfend wirkenden Luftspalte zwischen der Faser mit den darin eingeprägten Gittern und den Rohrwänden klein gehalten werden können. In der Applikation können an einen Transmitter bis zu vier Lanzen mit jeweils bis zu 48 Gattern angeschlossen werden; somit ist es möglich ein Profil mit 192 Temperaturmessstellen synchron zu erstellen.

Messen ohne Strom oder Spannung

Glasfasern werden in der Industrie gerne als Verstärkungswerkstoff eingesetzt; das an sich spröde Glas besitzt, zu einem dünnen Faden ausgezogen, eine hohe Flexibilität und Bruchsicherheit. Ein weiteres Anwendungsfeld erschließt sich für die optische Signalerfassung und -übertragung in der chemischen Verfahrenstechnik.

Da hier keine elektrischen Größen wie Strom oder Spannung zur Messung herangezogen werden, können solche Systeme zum Beispiel gefahrlos in explosionsgefährdeten Umgebungen eingesetzt werden.

Ein besonderer Vorteil ergibt sich, wenn eine große Anzahl von Messpunkten bei geringer thermischer Masse erforderlich ist. Mit der innovativen Implementierung der optischen Messwerterfassung mit Hilfe von Bragg-Gitter entlang eines faseroptischen Mediums, stellt Siemens seinen Kunden eine Möglichkeit bereit, Temperaturprofile für Überwachungs- und Optimierungsmaßnahmen zu erfassen und zu verarbeiten.

Weitere Informationen zu Siemens finden Sie im Business-Profil auf Seite 53.

.jpg)