Die Umsetzung von IIoT-Konzepten geht in mittelständischen Unternehmen der deutschen Maschinenbau- und Fertigungsindustrie nur schleppend voran. Angesichts der aktuellen Unsicherheiten mit Materialknappheit und belasteten, globalen Lieferketten ist es wichtiger denn je, den gesamten Produktionsprozess möglichst effizient zu gestalten. Das IIoT kann entscheidend dazu beitragen.

Durch die Nutzung von Echtzeitdaten vernetzter Machine-to-Machine-(M2M)-Sensoren und intelligenter Maschinen in den Produktionsstätten lassen sich relevante Geschäftsinformationen sammeln und auswerten. Maschinenbauer und Produktionsunternehmen können Analysen als seriöse Entscheidungsgrundlage nutzen, auf unvorhersehbare Situationen schneller reagieren und notwendige Anpassungen und Modernisierungen vornehmen.

Was sind die Showstopper für IIoT-Invests?

Doch was hält viele Mittelständler von IIoT- und anderen Industrie-4.0-Technologien ab? Die Investitionsbereitschaft fehlt. Unternehmen investieren häufig in einzelne Industrie-4.0-Projekte für einen speziellen Produktionsabschnitt, schrecken aber vor größeren Investitionen für eine ganzheitliche IIoT-Lösung zurück.

Einzellösungen sind ein erster Schritt, führen jedoch zu weiteren Datensilos und sind häufig unzureichend oder gar nicht in die gesamte Wertschöpfungskette des Unternehmens eingebunden. Dabei gilt IIoT als Schlüsseltechnologie für Smart Factory, für ganzheitliche digitale Fertigungsprozesse, intelligente Maschinen und datenbasiertes Handeln.

Laut einer IDC-Studie „Industrial IoT in Deutschland 2021“ kommt langsam Bewegung auf. Fast 40 Prozent der befragten Unternehmen planen, ihre Investitionen in IIoT zu erhöhen. Das Bewusstsein für die dringende Notwendigkeit steigt.

KPIs im Vorfeld festlegen

Fest steht, Investitionen in Industrie-4.0-Technologien zahlen sich auch für mittelständische Hersteller aus. IIoT trägt entscheidend dazu bei, die Produktqualität zu verbessern, die Maschinenverfügbarkeit und Effizienz zu steigern und den Energieverbrauch und -ausstoß zu senken.

Die Unternehmen sind gut beraten, bereits im Vorfeld einer IIoT-Einführung die passenden Leistungskennzahlen (KPIs) wie Gesamtanlageneffektivität (OEE), On Time Delivery (OTD) und andere zu definieren und diese kontinuierlich zu beobachten.

IT-Altsysteme gehören in die IIoT-Roadmap

Durch das Aufzeigen einer erreichbaren Rendite erhalten die beteiligten Interessensgruppen (Vorstand, Investoren, Bank) ein fundiertes Bild. Sie sehen die konkreten Vorteile eines IIoT-Investments. Das ermöglicht den Entscheidungsträgern, eine überzeugende IIoT-Roadmap im Einklang mit den strategischen Gesamtzielen zu erstellen und das notwendige Investitionsvolumen zu erhalten.

Bei der Zielsetzung besteht zwischen globalen Konzernen und mittelständischen Produzenten ein Unterschied. Kleinere Unternehmen erwarten sehr viel schneller sichtbare Verbesserungen bei der Gesamtanlageneffektivität (OEE) von neuen Technologieinvestitionen als Konzerne, oftmals innerhalb weniger Wochen.

Es ist daher empfehlenswert, im ersten Schritt ein besonderes Augenmerk auf die Vernetzung und Visualisierung bestehender Alt-Systeme, Maschinen und Anlagen in den einzelnen Produktionsstätten zu legen und zeitnahe Quick Wins zu erreichen. Für Mittelständler gibt es häufig keinen Anlass, funktionierende Maschinen und etablierte Infrastrukturen zu erneuern. Andere sind finanziell oder ressourcentechnisch limitiert. Für eine erfolgreiche Zielerreichung ist es daher wichtig, den Ist-Bestand in der Roadmap zu berücksichtigen und sich auf eine kontinuierliche Verbesserung bereits vorhandener Fähigkeiten, Technologien und Infrastrukturen zu konzentrieren.

Schrittweise Einführung von IIoT

Die Verbindung und Gewinnung von Echtzeitdaten aus den erwähnten Altsystemen und Maschinen ist der erste wichtige Schritt in jeder IIoT-Strategie. Dabei muss es sich nicht um eine „umfassende Revolution" handeln. Es ist nicht notwendig, neue IIoT-Technologien und Industrie-4.0-Tools auf einmal einzuführen und alle Grundlagen und jeden Aspekt des Fertigungsprozesses gleichzeitig abzudecken.

Die IIoT-Einführung kann schrittweise in einzelnen Produktionsabschnitten erfolgen. Die einzelnen Etappen sollten kontrollierbar, erschwinglich und einfach umsetzbar sein. Entscheidend ist, dass die Implementierung von IIoT-Technologien auf Basis der spezifischen betrieblichen Anforderungen und Ziele sorgfältig geplant sind. Das ist wichtig, um den täglichen Betrieb so gering wie möglich zu beeinträchtigen.

„FactoryEye“ für den Mittelstand

IIoT-Lösungen sammeln, integrieren und analysieren alle Daten, die aus den unterschiedlichsten Quellen wie neuen Anwendungen, Altsystemen, Sensoren und Maschinen kommen. Der Lösungsanbieter Magic Software hat die Industrie-4.0-Lösung FactoryEye speziell für die Anforderungen mittelständischer Produktionsunternehmen entwickelt. Die flexible Lösung holt Echtzeitdaten aus bestehenden Systemen heraus.

Dabei kommt ein Plug-and-Play-Integrationstool mit einem Low-Code-Ansatz zum Einsatz. Neue Anwendungen und bestehende Systeme wie MES-, ERP-, CRM-, PLM-, WMS-, Data Hub- und Produktionssysteme lassen sich so leicht miteinander verbinden. In intuitiv nutzbaren Dashboards werden Ergebnisse visuell dargestellt. Die Verantwortlichen erhalten vollständige Transparenz und Echtzeit-Einblicke in alle betrieblichen Prozesse und relevante Kennzahlen (KPIs). Die digitale Transformation wird beschleunigt und die Basis für mehr Effizienz und Produktivität geschaffen.

Wann sind IIoT-Daten wertlos?

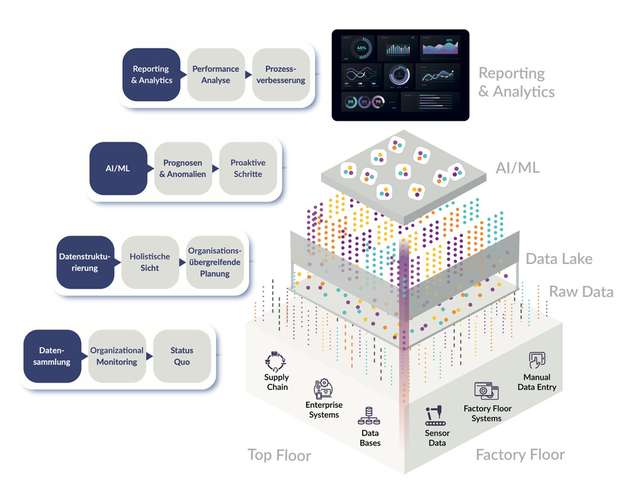

IIoT-Daten sind wertlos, wenn sie keine verwertbaren Informationen liefern und in autarken Silos liegen. Der Wert ergibt sich aus der Datenkonsolidierung aus allen heterogenen und zuvor isolierten Datenquellen, die mit Hilfe von Industrie-4.0-Lösungen in einem geschlossenen Datenfluss und in Feedbackschleifen den verantwortlichen Mitarbeitern und Führungskräften zur Verfügung steht.

IIoT in monetäre Vorteile umwandeln

Nach erfolgreicher Projektumsetzung sind Verantwortliche häufig unsicher, wie sie die von IIoT-Sensoren und -Geräten erzeugten Datenmengen in monetäre Vorteile umwandeln können. Das funktioniert, wenn Abteilungsleitung oder Geschäftsführung von der Produktionsebene (Shop-Floor) bis zur Geschäftsebene (Top-Floor) benötigte Informationen aus allen Datenpools erhalten, die durch die neuen IIoT-Implementierungen in den Produktionsstätten erzeugt werden.

Mit Hilfe integrierter Data-Analytics-Werkzeuge und intelligenten Dashboards lassen sich zentrale Kennzahlen eruieren und kontrollieren, fundierte Einblicke in einzelne Produktionsprozesse erhalten, Ist-Auswertungen einsehen, Trends beobachten sowie vorhandene Schwachstellen identifizieren.

.jpg)